Dieser Artikel von Tord Käck wurde ursprünglich in der neuesten Ausgabe der digitalen Zeitung von Aktuell Produktion veröffentlicht. Um den Originaltext auf Schwedisch zu lesen, siehe Seite 50 der Ausgabe Nr. 3/4.

Die Fertigungsindustrie entwickelt sich parallel zu den sich schnell ändernden Bedürfnissen und Trends der Weltwirtschaft. Die Industrie sieht sich vielen neuen Herausforderungen und gleichzeitig Chancen gegenüber, die die Fertigungsunternehmen zwingen, wachsam zu bleiben und neu zu überdenken, wie sie die Basis ihrer Geschäfte aufbauen und konstruieren können. In der Welt der metallzerspanenden Industrie sind die größten identifizierten Herausforderungen jetzt die zunehmende Komplexität und Vielfalt der Produkte sowie die Verkürzung der Produktlebenszyklen, Lieferzeiten und Planungshorizonte. Darüber hinaus führen rasche technologische und geschäftliche Veränderungen, steigende Qualitätsanforderungen, zunehmende Anforderungen an die Rückverfolgbarkeit und der Druck, das in den Beständen gebundene Kapital zu reduzieren, zu einem zusätzlichen Schub. Wenn Sie obendrein versuchen, eine Herausforderung zu lösen, stehen Sie möglicherweise vor einer neuen. Eine ganzheitliche und flexible Lösung ist erforderlich, um sich den aktuellen und zukünftigen Herausforderungen zu stellen und die Automatisierung über das Be- und Entladen von Werkzeugmaschinen hinauszuführen.

Mit mehr als 35 Jahren Erfahrung sind wir uns der sich ständig ändernden Herausforderungen in der Fertigungsindustrie bewusst. Aus diesem Grund bietet Fastems weltweit flexible Automationslösungen an, die Fertigungsunternehmen in der metallverarbeitenden Industrie bei der Bewältigung der verschiedenen Herausforderungen, mit denen die Branche konfrontiert ist, unterstützen. Eine der wichtigsten Voraussetzungen für unsere flexiblen Automationslösungen ist die Fastems Manufacturing Management Software (MMS), die seit über 20 Jahren untrennbarer Bestandteil unseres Automatisierungsangebots ist.

Die flexiblen Automationslösungen von Fastems sind mit einer intelligenten Manufacturing Management Software (MMS) ausgestattet. Die MMS kann sowohl vom Büro als auch von der Fabrikhalle aus problemlos genutzt werden.

Die MMS ist Teil des Erfolgsrezepts zur Bewältigung der oben genannten Herausforderungen. Sie hilft bei der Bewältigung der Komplexität und steigenden Anforderungen, indem sie die Produktion plant, den Ressourcenbedarf berechnet und die richtigen Informationen an die richtigen Personen weiterleitet. Ähnlich wie Dirigent für das gesamte Automationssystem. Dank MMS können die Werkzeuge rund um die Uhr, Tag und Nacht arbeiten – 8760 Stunden pro Jahr. Jetzt bietet MMS auch Maschinenschnittstellen, die die Integration von automatisierter und nicht automatisierter Fertigung ermöglichen, was in der spanabhebenden Industrie einzigartig ist. Die Automation geht hier über das Be- und Entladen von Werkzeugmaschinen hinaus.

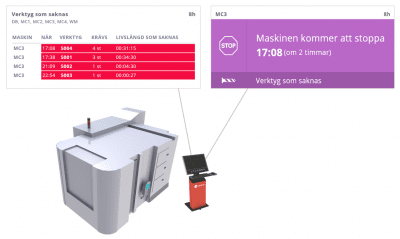

Die MMS von Fastems bietet alle Informationen, die für einen 24/7-Betrieb von Werkzeugmaschinen erforderlich sind. Die vorausschauende Werkzeugprüfung von MMS liefert Informationen über bevorstehende Werkzeugengpässe sogar Tage im Voraus.

Während die MMS bereits seit geraumer Zeit für die Kunden von Fastems im Bereich der Automation verfügbar ist, können wir nun ähnliche Funktionen auch für Standalone-Maschinen und andere nicht-automatisierte Vorgänge anbieten. Wir nennen diese Funktion Work Cell Operations (WCO), die ein Teil der MMS ist. WCO überträgt die anerkannten Planungsvorteile von flexiblen Fertigungssystemen (FMS) auf Einzelmaschinen. Hersteller können alle Standalone-Maschinen unter einer Steuerung zusammenfassen und sich mühelos um die Planung und Handhabung von Ressourcen kümmern. Darüber hinaus sind viele fortschrittliche Schnittstellen zu denen an WCO angeschlossenen Maschinen verfügbar, die die Statusüberwachung, die Übertragung von NC-Programmen und das Schreiben von Werkzeugkorrekturen an die Maschinensteuerungen ermöglichen.

Um die Funktionalitäten der WCO in einer Fabrik zu nutzen, ist eine vorhandene Fastems-Automation nicht erforderlich. Sie können die Vorteile von WCO in Ihrer Fabrikhalle nutzen, um eigenständige Werkzeugmaschinen und andere manuell betriebene Arbeitsstationen in ein System zu integrieren. Dies wiederum ermöglicht Ihnen die Überwachung und Verwaltung von Zeitplänen, Arbeitsaufträgen, NC-Programmen und Werkzeugdaten und reduziert den Umfang der manuellen Arbeit. Andererseits können bestehende Automationslösungen von Fastems mit WCO erweitert werden.

Erleichterung der täglichen Produktionsplanung in einer Maschinenwerkstatt

Vor zwei Jahren investierte eine Zuliefererfirma in ein Fastems-Paletten-FMS (Flexibles Fertigungssystem) mit zwei integrierten horizontalen Fräszentren. Die Aufträge werden automatisch über die ERP-Schnittstelle in die MMS-Software von Fastems importiert, woraufhin MMS die Bearbeitungsaufträge automatisch den HMCs zuweist. MMS berücksichtigt hier auch die benötigten Werkzeuge und Materialien und informiert die Bediener mehrere Stunden im Voraus über Engpässe, bevor es überhaupt zu einer Blockierung der Produktion kommt. Das Unternehmen begann bereits wenige Monate nach der Projektlieferung die vollen Vorteile des MMS zu bemerken: Nach der Eingabe eines neuen Auftrags in das ERP System des Kunden ist praktisch kein menschliches Eingreifen mehr erforderlich. Die Investition hat zu einer erhöhten Auslastung der Werkzeugmaschinen sowie zu einer verbesserten Liefergenauigkeit geführt, da die Feinplanung auf realen Produktionsaufträgen und deren voraussichtlichen Lieferterminen basiert.

Das Unternehmen war von den Ergebnissen beeindruckt und wurde ermutigt, die MMS-Feinplanung auch auf die Standalone-Maschinen auszuweiten. Konkret entschied sich der Kunde für den Kauf der WCO-Erweiterung für sein bestehendes Fastems-System für 10 Einzelmaschinen. Bei den an die WCO angeschlossenen Einzelmaschinen handelt es sich hauptsächlich um Drehzentren, und einige sind auch mit robotisierten Maschinenwartungszellen ausgestattet. Die Integration einzelner Werkzeugmaschinen, automatisiert mit einem Roboter, in die WCO ist kein Problem: MMS kann die Arbeitswarteschlange für diese automatisierte Maschine berechnen und auch den Status der Schneidwerkzeuge überprüfen – sofern die Schnittstelle zur Werkzeugmaschine vorhanden ist. Dadurch war der Kunde in der Lage, seine vorhandenen Werks-Leitrechner als MMS-Arbeitsstationen zu nutzen, wodurch die Inbetriebnahme und Installation des Systems zu einem wirklich schnellen Prozess wurde.

Die Erweiterung wurde Anfang 2020 installiert, und der Kunde ist gespannt auf die Leistungsfähigkeit der MMS-Feinplanung in seiner gesamten Fabrik. Die ersten Erfahrungen mit der Erweiterung sind äußerst ermutigend, und die Produktion wird schrittweise hochgefahren, sobald alle Produktionsstammdaten, wie z.B. die Teilstrecken, in das System aufgenommen worden sind.

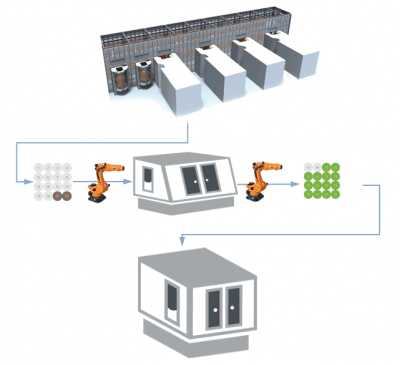

Die Fastems-FMS-Lösung kann um die MMS-Feinplanung erweitert werden, um auch Standalone-Maschinen zu integrieren.

Wie funktioniert WCO (Work Cell Operation) der MMS in der Praxis?

Die Sorge um softwarebezogene Details ist kein Thema, da WCO Teil von MMS ist. Das bedeutet, dass ein Hersteller hinsichtlich der Produktionsplanung mit einer einzigen Software arbeiten kann. Im Allgemeinen ist das Grundkonzept von MMS genial einfach: Ein Produktionsauftrag wird entweder über eine intuitive webbasierte MMS-Benutzeroberfläche oder über die optionale ERP-Schnittstelle in das System eingegeben. Nach Eingang des Auftrags plant MMS den Produktionsauftrag auf der Grundlage des Lieferdatums und der erforderlichen Produktionskapazität ein und erstellt dann automatisch Arbeitslisten für die Werkstattbediener. Wenn neue Produktionsaufträge eingefügt oder die bestehenden geändert werden, plant MMS alles automatisch neu und generiert neue Arbeitslisten. Im Hintergrund berechnet MMS auch die benötigten Produktionsressourcen wie Schneidwerkzeuge, NC-Programme, Arbeitsvorrichtungen und Rohmaterialien und vergleicht sie mit der aktuellen Ressourcensituation. Wenn z. B. an einer Drehmaschine die falsche Aufspannung aktiv ist, um den nächsten Bearbeitungsauftrag auszuführen, wird der Bediener angewiesen, die Aufspannung zu ändern, bevor er den Auftrag startet. Es ist auch möglich, jedem Fertigungsschritt Arbeitsanweisungen, Zeichnungen und andere Fertigungsunterlagen beizufügen, so dass sie den Bedienern bei Bedarf leicht zugänglich sind.

MMS kümmert sich auch um den Materialfluss zwischen den Fertigungsvorgängen: Sobald die Teile aus dem vorherigen Arbeitsgang als vollständig markiert wurden, wird von MMS automatisch ein Transferauftrag generiert, um die Teile zum nächsten Arbeitsgang zu bringen. Dies erleichtert die tägliche Arbeit der Logistiker erheblich.

Vor allen Dingen weiß der Produktionsplaner dank MMS WCO, was in der Produktion passiert und wann die Teile fertig sind, wie die angeschlossenen Maschinen laufen und er kann die Ausgänge einfach überwachen. Er spart Zeit und ist in der Lage, an anderen Dingen zu arbeiten. Und für den Bediener ist es einfacher, die Aufgaben auszuführen, weil es nur eine Software gibt, die genau sagt, was wann zu tun ist.

Natürlich arbeitet WCO von MMS nahtlos mit der Paletten- und der direkten Teilehandhabungs-Automation von Fastems zusammen – den beiden anderen Bereichen des MMS. Das bedeutet, dass die Teile zunächst z. B. in einem vollautomatischen flexiblen Fertigungssystem (FMS) bearbeitet, dann auf eigenständige Werkzeugmaschinen übertragen und schließlich zur Endkontrolle gebracht werden können. All diese Vorgänge können bei der automatischen Feinplanung berücksichtigt werden. Es ist auch wichtig zu erkennen, dass die mit der WCO verbundenen Maschinen nicht auf Werkzeugmaschinen beschränkt sind: WCO kann ebenso gut eine Sägeliste für einen Bediener der Sägezelle oder eine Arbeitsliste für einen Bediener der manuellen Entgratung erstellen. Die Anzahl der verschiedenen Anwendungsmöglichkeiten der WCO ist enorm. Man könnte also sagen, dass die MMS-Arbeitszellenoperationen als ein echtes Bindeglied zwischen den automatisierten und nicht automatisierten Fertigungsvorgängen angesehen werden können.

Drei MMS-Bereiche, Paletten-MMS, Teile-MMS und Arbeitszellen-Operationen arbeiten nahtlos zusammen und machen die Produktionsplanung transparent, selbst wenn ein Teil sowohl automatisierte als auch nicht-automatisierte Fertigungsschritte durchläuft.

Status quo – Excel und Tabellenkalkulationen

Auch heute noch wird die Produktionsplanung in vielen Maschinenfabriken mit Excel und Tabellenkalkulationen durchgeführt. Auch wenn dies bis zu einem gewissen Grad funktionieren mag, erfordert diese Methode letztlich viel manuelle Planungsarbeit, um den Produktionsplan auf dem neuesten Stand zu halten und die aktualisierten Arbeitslisten auch an die Mitarbeiter in der Fabrikhalle zu kommunizieren. MMS hilft, den Prozess zu rationalisieren, was bedeutet, dass die Zeit der Produktionsplaner produktiver genutzt werden kann. Dadurch entfällt die Notwendigkeit, die Tabellenkalkulationen manuell zu aktualisieren und mehrmals täglich in der Fabrikhalle herumzulaufen, nur um die Produktion auf einem korrekten Kurs zu halten. Jetzt können die eigenständigen Werkzeugmaschinen und andere manuell bediente Arbeitsstationen reibungslos im selben Produktionsprozess laufen.

Dieser von Tord Käck verfasste Artikel wurde ursprünglich in der neuesten Ausgabe der digitalen Zeitung von Aktuell Produktion veröffentlicht. Um den Originaltext auf Schwedisch zu lesen, siehe Seite 50 der Ausgabe Nr. 3/4. see page 50 of issue No 3/4