Vor zwei Wochen habe ich diese Blog-Serie mit einem Beitrag darüber begonnen, wie es möglich ist, dank intelligenter Spannlösungen kleinere Lose wirtschaftlich zu produzieren. Vor der maschinellen Bearbeitung muss das Werkstück am Maschinentisch befestigt werden, und wir sind verschiedene Ideen durchgegangen, wie dies effizient geschehen kann.

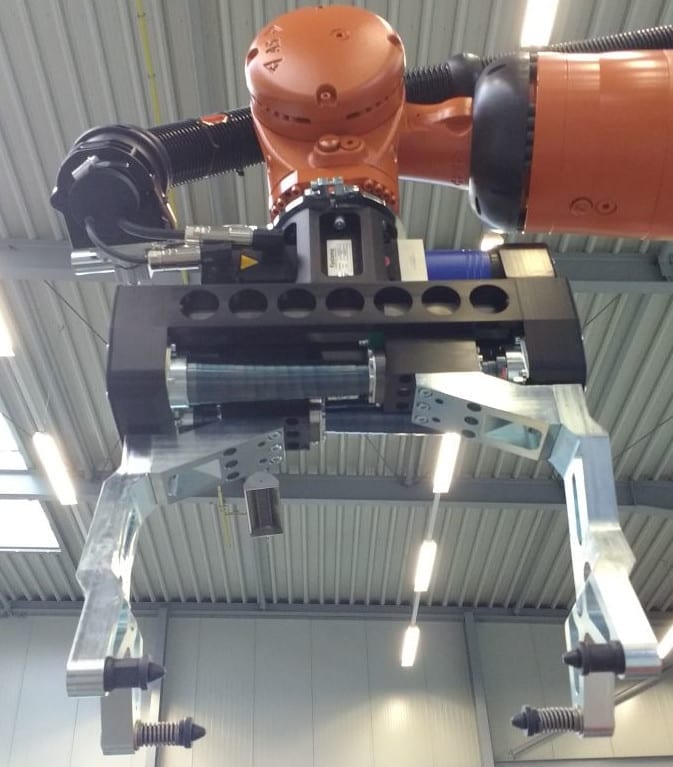

Der heutige Beitrag nimmt einen anderen möglichen Entwicklungsbereich in den Blick: Roboterhandling und insbesondere das Greifen verschiedener Arten von Werkstücken.

Glücklicherweise können Roboter besser als wir Menschen ganz einfach mit austauschbaren Greifern ausgerüstet werden.

Anzahl der Greifer minimieren

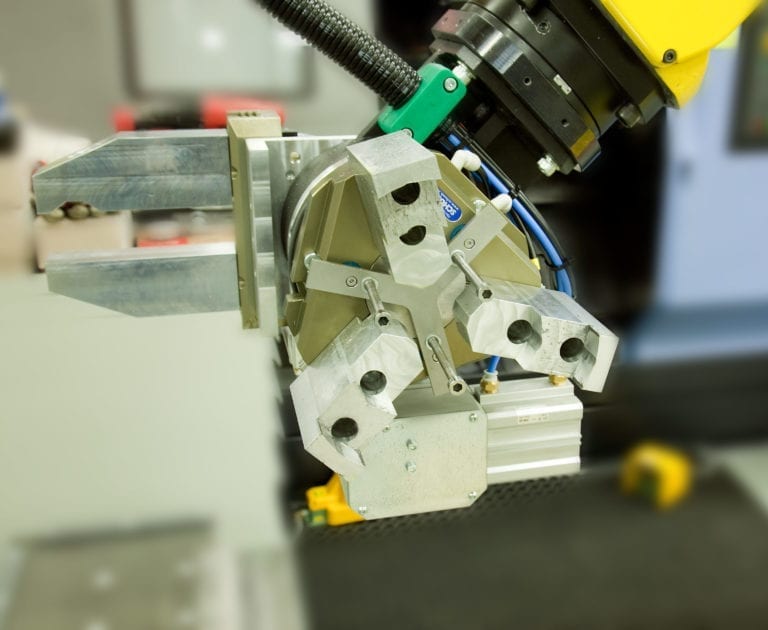

Um die Anzahl der verschiedenen Greifer und die damit verbundenen Kosten auf einem akzeptablen Niveau zu halten, sollten die zu fertigenden Werkstücke einige gemeinsame Merkmale aufweisen. Das Merkmal kann eine speziell gestaltete „Automatisierungsschnittstelle“, d. h. ein Gesamtmodell, das in allen Varianten das gleiche ist, oder irgendeine geometrische Ähnlichkeit sein. Zum Beispiel können kubische Werkstücke bei relativ großer Teilevielfalt mit Hilfe eines Langhubgreifers erfasst werden, sei es ein herkömmlicher oder pneumatischer Greifer, oder einer mit Servoantrieb. Ungeachtet des höheren Preises ermöglicht ein Servoantrieb zusätzliche, vorteilhafte Funktionen wie das Messen der Teilbreite und eine genauere Kontrolle der Greifkraft, weshalb er in vielen Fällen empfohlen wird.

Ein rundes Werkstück zu greifen ist immer noch ein Problem.

Für runde Werkstücke sind die entsprechenden Optionen bei den „universellen Greifern“ leider sehr begrenzt. Dieser Anwendungsbereich wartet offenbar immer noch darauf, dass neue Greifsysteme auf den Markt kommen. Zum Glück betrifft diese Beschränkung hauptsächlich dünne, flanschähnliche Produkte. Längere, achsenförmige Produkte können normalerweise von den ähnlichen Langhubgreifern als prismatische Teile gehandelt werden.

Im nächsten Beitrag wechseln wir von den physischen Problemen zu solchen, welche die Software betreffen, und zwar insbesondere die zeitaufwendige und qualitativ kritische NC-Programmierung und Werkzeugbereitstellung. Der Beitrag erscheint in ein paar Wochen!