150 Paletten im FMS:

Enormer Anstieg der Produktivität

A. Abete Srl, spezialisiert auf Feinmechanik für die Luftfahrtindustrie, hat sich für das Automationssystem von Fastems auf der Basis von MLS entschieden, um die Fertigungskapazität seiner Werkzeugmaschinen zu optimieren. Das Ziel wurde mit einer Steigerung der Produktivität von mehr als 150 % im Vergleich zur vorherigen Anlage für dieselben Bearbeitungszentren erreicht.

Es ist nicht immer praktikabel, so genannte „herkömmliche“ Automationssysteme zu entwickeln. Dies gilt besonders für die Arbeit mit begrenzten Fertigungsläufen für bestimmte Arten intensiver Produktion, beispielsweise auf der Basis menschenähnlicher Roboter. Daher entscheiden sich immer mehr Unternehmen für ein rentableres Automatisierungsmodell auf der Basis flexibler Fertigungssysteme (FMS). Dies gilt auch für das bewährte italienische Unternehmen Abete, das sich auf die Fertigung von Komponenten für die Luftfahrtbranche spezialisiert hat und seine Produktion dank eines FMS-Mehr-Ebenen-Systems (MLS) von Fastems in der Hälfte der Produktionszeit mehr als verdoppeln konnte. Darüber hinaus wurden diese Ergebnisse erzielt, ohne dass der Fertigungsstraße auch nur eine Maschine hinzugefügt werden musste.

Probleme behoben…

- Erhöhung der Auslastung der Werkzeugmaschinen auf bis zu 7.000 Maschinenstunden pro Jahr (4 Maschinen x 7.000 = 28.000 Stunden Jahreskapazität).

- Schnelle Marktreife für neue Produkte.

- Geringere Gemeinkosten durch bessere Grundflächen- und Zeiteffizienz – höherer Ausstoß bei Einsatz von weniger Zeit und Platz.

- Bessere Qualitätskontrolle gefertigter Teile.

Warum Fastems?

- Freie Wahl des Werkzeugmaschinenherstellers.

- Schnelle Behebung von Produktionsstopps durch Einsatz von Teleservice.

- Hochklassige Steuerungssoftware für die Fertigungsverwaltung.

Werkzeugmaschinen: Kapazität steigt auf 80 %

Abete stellt Teile und Baugruppen her, die in den Motoren und strukturellen Bauelementen von Flugzeugen (Rumpf, Flügel, Höhen- und Seitenleitwerke auf primären und sekundären Trägern) verwendet werden. Das Unternehmen fertigt sowohl für den zivilen als auch für den militärischen Bereich im Rahmen größerer Luftfahrtentwicklungsprogramme von der Boeing 787 bis zum Airbus A380. Insgesamt hat das Unternehmen über 4.000 Teile gefertigt. Bei den meisten Teilen mussten äußerst strenge Konstruktionsspezifikationen eingehalten werden. Giovanni Abete, CEO, erläutert: „Unsere Kunden benötigen einen schnellen Service bei relativ kleinen Chargen, in einigen Fällen sogar nur Einzelteile. Im Luftfahrtsektor ist es schwierig, vorherzusagen, wie viele Teile angefordert werden: In vielen Fällen müssen Sie den Kundenanforderungen bezüglich der umgehenden Lieferung für eine Linie entsprechen, wenn während der Montage ein Ausschussteil gefunden wurde oder ein unerwartetes Ersatzteil für ein Flugzeug bereitzustellen ist.“

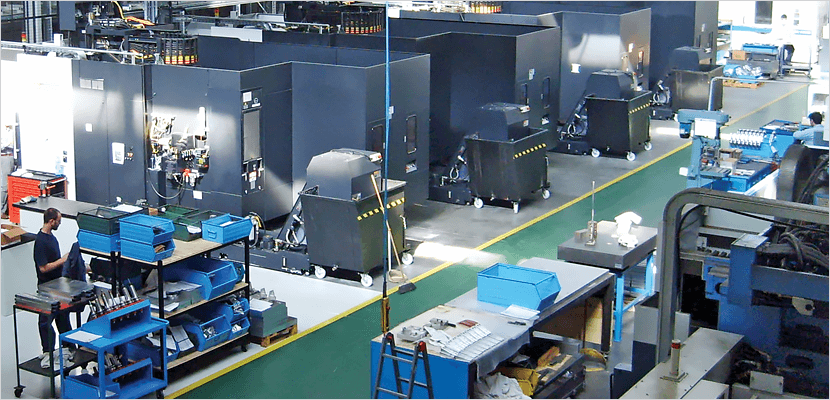

Beim Umgang mit dieser Art von Variablen können Probleme auftreten, insbesondere hinsichtlich der Umrüstzeiten. Daher hat sich Abete für das FMS von Fastems entschieden, um zwei verschiedene Prioritäten zu erfüllen: einerseits die Reduzierung der Rüstzeiten auf ein Minimum zur Optimierung der Maschinenbetriebszeit und andererseits die Optimierung der Platznutzung. Dank Fastems haben wir die perfekte Balance zwischen diesen beiden Prioritäten gefunden und können uns nun auf ein äußerst kompaktes Automationssystem verlassen, das rund um die Uhr verfügbar ist: vier fünfachsige Maschinen (Mazak Variaxis 730), integriert in ein flexibles Fertigungssystem auf Basis eines Mehr-Ebenen-Systems (MLS) mit einer Höhe von 6 Metern und einer Länge von 25 Metern, das bis zu 150 Paletten auf 6 Ebenen aufnehmen kann. Diese Konfiguration ist auf den Betrieb bei einer geschätzten Kapazität von 80 % des hypothetischen max. Produktionsausstoßes ausgelegt. „Mit den jetzt verfügbaren vier Maschinen“, so Giovanni Abete, „können wir theoretisch eine Leistung von 35.040 Stunden pro Jahr erreichen. „Dank des FMS von Fastems können wir realistischerweise 28.000 Produktionsstunden im Jahr erreichen, wenn Ausfallzeiten für Wartung, Fehlerbehebung und Feiertage berücksichtigt werden.“ Um die gleichen Ergebnisse mit Einzelmaschinen zu erreichen, würden wir mindestens 10 Einheiten mit ebenso vielen Bedienern benötigen, was offensichtlich zu höheren Kosten führen würde.“

Zeit für die Umsetzung um mehr als 50 % verkürzt

Die Implementierung des Automationssystems von Fastems bei Abete dauerte etwa 7 Monate vom Beginn der Planungsphase bis zur ersten Inbetriebnahme des Systems. Durch die Verwendung von Nullpunktplatten wurde die Entwicklung vereinfacht, eine Option, die die Investition auch hinsichtlich der Kosten vertretbar machte.

In der aktuellen Konfiguration werden unsere Rüstzeiten durch das System erheblich reduziert: Mit 150 verfügbaren, stets ausgerichteten Paletten können bei Abete 120 Werkzeuge pro Maschine mit einer großen Auswahl an häufig verwendeten logischen Funktionen genutzt werden. Darüber hinaus kann das Unternehmen aufgrund der hohen Palettenverfügbarkeit alle Arten von Tests in der Zeit durchführen, die allein für den Test erforderlich ist. Im Gegensatz zu Einzelmaschinen, bei denen Bediener die Produktion anhalten müssen, um Fehler zu beheben und die Einrichtung zu optimieren, kann die Arbeit bei Verwendung des FMS an der Stelle fortgesetzt werden, an der sie gestoppt wurde. Somit werden die Produktionszeiten um 50 bis 60 % verkürzt.

Sofortiger Nutzen, auch unter dem Gesichtspunkt der Qualität

Aufgrund der erheblich geringeren Vorlaufzeiten wurde die Effizienz hinsichtlich der Spindelarbeitsstunden erhöht und in Folge auch die Amortisationszeit des Werks verkürzt: Bei dem derzeitigen Nutzungsgrad schätzen wir, dass sich die Investition in etwa 3 Jahren amortisiert hat. „Bei der maschinellen Bearbeitung“, betont der Leiter des Unternehmens, „zählt einzig und allein die Bewegung des Werkzeugs beim Kontakt mit dem Metall, alle übrigen Arbeiten werden nicht in Rechnung gestellt. Für ein Unternehmen wie Abete, das Kleinserien von 20 bis 30 Werkstücken eines einzelnen Typs mit Maschinen produziert, die möglicherweise während der Hälfte oder mehr ihres gesamten Lebenszyklus niemals voll genutzt werden, kann dies insbesondere langfristig ein Problem sein. Insofern bietet das FMS von Fastems für uns die einzige Möglichkeit, die gesamte Arbeitswoche optimal zu nutzen, einschließlich der Nächte und der Feiertage, wenn normalerweise keine Bediener an den Maschinen stehen.“

Während die Vorteile hinsichtlich der Produktivität offensichtlich sind, wurde auch die Qualität erheblich verbessert. Durch den Einsatz des FMS von Fastems wird die Anzahl der Faktoren, die zu Mängeln an den Fertigteilen führen können, drastisch reduziert. Insbesondere die Fähigkeit, Paletten sicher auf ihrer Position zu halten, schränkt durch kontinuierliche Rüstkorrekturen verursachte Positionierungsfehler, speziell für Werkzeuge, ein. Dazu Abete: „In diesem Bereich bedeutet Qualität im Grunde, jede Fehlermöglichkeit weitestgehend zu verringern: Die Umrüstung einer Einzelmaschine erhöht die Risiken in der nachfolgenden Inbetriebnahmephase, während wir beim Einsatz des FMS eine beachtliche Anzahl an Werkzeugen in der Maschine verwenden können, ohne dass wir sie jemals aus der Produktionslinie entfernen müssen. Dieselben Voreinstellungswerte können erneut abgerufen und wiederverwendet werden. Für die Produktionssteuerung und das Planungsbüro bedeutet dies, dass die Anforderungen von Kunden umgehend erfüllt werden können. Die Fertigung aller Komponenten, die wir mit einer bestimmten Häufigkeit für die Luftfahrtindustrie produzieren, kann jederzeit aufgenommen werden.“

Echzeit-Support dank des Remote-Support-Systems

Vier Bediener, zwei in jeder Schicht, verwalten das gesamte Werk: Be- und Entladen von Werkstücken, Ausführen von Zwischenkontrollen und Systembetreuerkontrollen. Wenn eine Anforderung von der Produktionssteuerung und dem Planungsbüro eintrifft, verfügt jeder Bediener über alle erforderlichen Elemente zur Fertigung des Werkstücks, zur Eingabe der Daten in das System und zur Entwicklung des Werkplans. Der Fertigungsingenieur kann zudem autonom Testprogramme laden, nachdem er eine entsprechende Schulung für den Bedienermodus erhalten hat. So werden die Vorlaufzeiten reduziert, wenn neue Konstruktionen gefertigt werden.

Das Diagnosesystem des Werks sendet alle Alarmmeldungen (Maschinenabschaltung, Offline-Status oder Werkzeugbruch) per SMS oder E-Mail an die Bediener. Darüber hinaus erhält das Personal aufgrund der Integration des Remote-Support-Systems jederzeit Unterstützung bei der Fehlerbehebung (die Werkzeugmaschinen sind über eine Karte mit zwei Ethernet-Anschlüssen mit dem System des Unternehmens und der entsprechenden Abteilung von Fastems verbunden). Die Mitarbeiter von Fastems können von der Firmenzentrale in Finnland aus eine direkte Verbindung mit dem PC bei Abete herstellen, um Fehler zu beheben und Schritt-für-Schritt-Unterstützung bei der Programmierung zu leisten.

Ein neuer Ansatz

Durch die Integration eines FMS in die zentrale Fertigungseinheit konnte Abete nicht nur ein für den technologischen Hintergrund des Unternehmens völlig neues Automatisierungsmodell testen, sondern auch seine Entwicklungsstrategie grundsätzlich überdenken: Anstelle der Auffassung, dass die Steigerung der Produktivität eine Erhöhung der Anzahl an Werkzeugmaschinen bedeutet, kann das Unternehmen die Weiterentwicklung nun auf andere Weise betrachten, bei der das primäre Ziel die Optimierung der vorhandenen Ressourcen ist. Aufgrund von Rückmeldungen aus der Praxis war es zudem möglich, die Zuverlässigkeit des derzeit eingesetzten flexiblen Fertigungssystems von Fastems hinsichtlich der Qualitätsanforderungen zu belegen, eine entscheidende Anforderung in einem Bereich, in dem die Komponenten über die gesamte Logistikkette strengste Standards und Vorschriften erfüllen müssen.

„Mit diesem Technologieniveau“, so Giovanni Abete, „sind wir international wettbewerbsfähig, auch in Geschäftsbereichen und Ländern, in denen geringe Kosten im Vordergrund stehen. Wenn es darum geht, Zerspanungsarbeiten mit Werkzeugmaschinen durchzuführen, können wir uns nun auf unser Know-how verlassen, ohne uns Gedanken um die Vorlaufzeiten machen zu müssen.“

Dank des FMS von Fastems können wir realistischerweise eine Leistung von 28.000 Stunden pro Jahr erreichen, wenn die Ausfallzeiten für Wartung, Fehlerbehebung und Feiertage berücksichtigt werden.

Related products:

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.

„*“ zeigt erforderliche Felder an