Avant Tecno: Produktionskapazität verdoppelt durch Automatisierung eines horizontalen BAZ

Avant Tecno, der weltweit führende Hersteller multifunktionaler Lader, hat in ein automatisiertes 4-Achs-Horizontal-Bearbeitungszentrum investiert, um der steigenden Nachfrage gerecht zu werden und eine größere Teilevielfalt im eigenen Haus zu fertigen.

Der finnische Laderhersteller Avant Tecno begann 1991 als kleines Familienunternehmen und ist heute ein globaler Technologieführer mit über 80.000 ausgelieferten Ladern für Kunden in Branchen wie Garten- und Landschaftsbau, Bauwesen, Landwirtschaft, Immobilienpflege und Viehzucht. „Wir sind stark gewachsen und arbeiten derzeit daran, unsere Produktionskapazität innerhalb von fünf Jahren zu verdoppeln. Jeder Avant wird individuell nach den speziellen Anforderungen unserer Kunden gefertigt, basierend auf Hunderten von verfügbaren Modulen. Eine traditionelle Fließbandproduktion kommt für uns daher nicht infrage – wir wollen sowohl effizient als auch flexibel sein, um die Erwartungen unserer Kunden nicht nur zu erfüllen, sondern zu übertreffen“, erklärt Saku Vastamäki, Vice President Production bei Avant Tecno.

OKUMA MA-600 HII Bearbeitungszentrum zu automatisieren.

Effizienz neu definiert: Das neue 4-Achs-Bearbeitungszentrum bei Avant Tecno

Um die steigenden Anforderungen an Präzision und Effizienz zu erfüllen, hat die Fertigungsabteilung von Avant Tecno ihre Produktion revolutioniert. Mit dem neuen 4-Achs-Bearbeitungszentrum werden alle Komponenten für Karosserien und Hubarme der Laderserien mit nur einer Aufspannung gefertigt.

„Unsere alte 3-Achs-Vertikalmaschine war an ihrer Kapazitätsgrenze. Mit der 4-Achs-Technologie können wir nicht nur unsere Teile in einem Schritt fertigen, sondern auch unsere gesamte Teileproduktion ins Haus holen und so Fremdvergaben reduzieren“, erklärt Mikko Ojanperä, Production Development Engineer bei Avant Tecno.

Nach einer umfassenden Analyse fiel die Wahl auf das horizontale 4-Achs-Bearbeitungszentrum OKUMA MA-600 HII von MTC Flextek. „Gegenüber unserer alten Maschine konnten wir die Bearbeitungszeiten bereits um 15 % verkürzen – und das Potenzial ist noch lange nicht ausgeschöpft“, so Ojanperä. Ein klarer Gewinn für Effizienz, Präzision und Flexibilität!

Weniger Rüstzeiten, mehr Produktivität, mannlose Fertigung

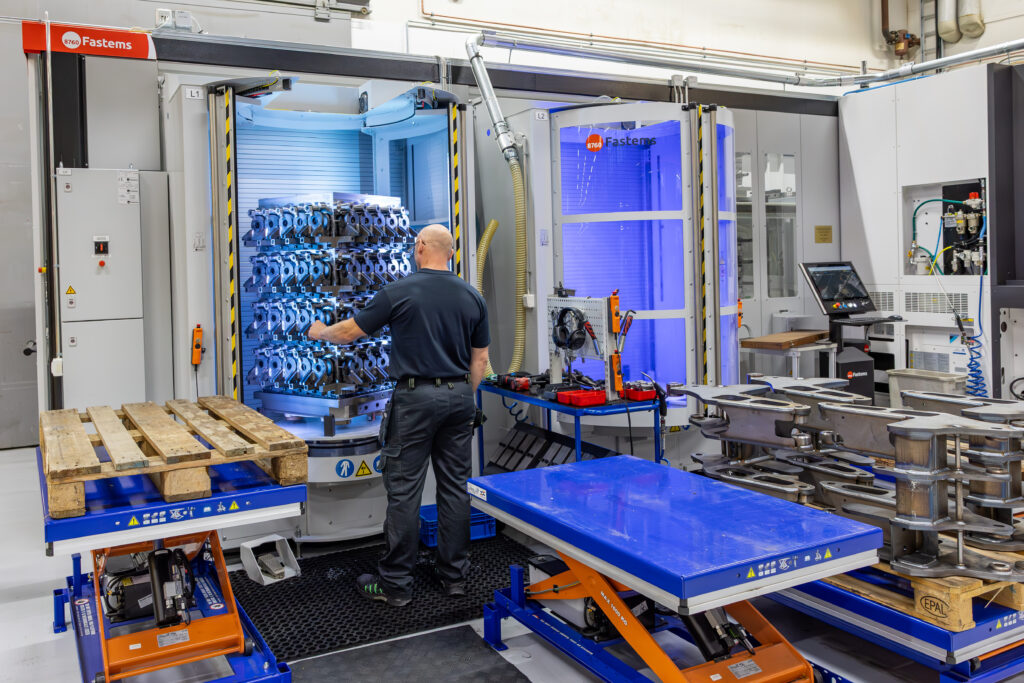

Um das volle Potenzial ihrer Hochleistungsmaschine auszuschöpfen, hat Avant Tecno einen weiteren Meilenstein gesetzt: maximale Spindelauslastung durch Automatisierung. Ziel war es, Rüstzeiten drastisch zu verkürzen und die Fertigung auf mannlose Schichten umzustellen. Die Lösung? Der Flexible Pallet Container (FPC) von Fastems – ein kompaktes und flexibles Fertigungssystem, das perfekt auf die Anforderungen einer hochvarianten Produktion abgestimmt ist.

„Früher dauerte der manuelle Wechsel der Vorrichtungen zwischen Chargen 15 bis 20 Minuten – und das drei- bis viermal am Tag. Hinzu kamen Anpassungen am NC-Programm und Werkzeugvorbereitungen, während die Maschine stillstand“, berichtet Jani Pihlajamäki, Lead Machinist bei Avant Tecno. „Heute haben wir im FPC-Palettenspeicher für jedes Teil eine feste Vorrichtung. Werkstücke werden an der Beladestation eingespannt, und die Maschine stoppt nur noch für Sekunden, um den Auftrag zu wechseln. Bei voller Beladung aller 12 Paletten kann die Maschine eine komplette Schicht mannlos laufen.“

Das Ergebnis: höchste Effizienz, maximale Flexibilität und eine Zukunft der Fertigung, die Maßstäbe setzt.

Produktionsstart direkt nach der Systemschulung

„Wir haben buchstäblich am Ende der Fastems-Systemschulung auf ‚Produktion starten‘ gedrückt“, schmunzeln Vastamäki, Ojanperä und Pihlajamäki gemeinsam. Der Flexible Pallet Container (FPC) ist als werkseitig getestete und vormontierte Automatisierungseinheit mit fertigen Schnittstellen zur Werkzeugmaschine technisch schnell installiert. Doch Automatisierung bedeutet mehr als nur die Installation eines Systems – sie erfordert auch eine Veränderung im gesamten Team.

„Das Team von Avant Tecno hat bei der Vorbereitung auf die automatisierte Fertigung großartige Arbeit geleistet. So mühelos wir den Hochlaufprozess für unsere Kunden gestalten möchten, es erfordert dennoch Vorbereitung, um die Prozesse automatisierungsbereit zu machen: geprüfte NC-Programme, ausreichend Schneidwerkzeuge, Vorrichtungskonstruktion und -bau sowie die interne Logistik rund um das System“, erklärt Matti Nenonen, Sales Manager bei Fastems in Finnland. „Avant Tecno hat sich voll auf den Prozess eingelassen und frühzeitig mit den Vorbereitungen begonnen. Als unser Schulungsspezialist vor Ort war, war alles bereit, um die Nutzung des Systems direkt mit den echten Teilen zu üben. So konnten wir ihnen dabei helfen, die besten Automatisierungspraktiken für ihre individuellen Anforderungen zu finden.“

Rundum-Sorglos-Paket mit 24/7-Service und myFastems

„In der Fertigung braucht man nicht nur zuverlässige Maschinen, sondern auch einen zuverlässigen Service. Das war für uns ein entscheidender Faktor bei der Wahl unseres Automatisierungspartners“, erklärt Ojanperä. Pihlajamäki ergänzt: „Fastems bietet einen 24/7-Service, der die meisten Probleme direkt aus der Ferne lösen kann – und der Vor-Ort-Service ist nur 30 Minuten von uns entfernt. Wir sind sehr zufrieden mit dem Service: Wir hatten ein paar Systemfehler, die extrem schnell behoben wurden.“

„Ein weiterer Pluspunkt ist die Kundenplattform myFastems“, fährt Ojanperä fort. „Dort können wir die Servicehistorie unseres Systems einsehen, Berichte über durchgeführte und empfohlene Maßnahmen abrufen und mit einem Klick Service bestellen. Das Beste: Wir erhalten automatische Benachrichtigungen, falls unser System während der mannlosen Fertigung ausfallen sollte – so haben wir wirklich ein beruhigendes Gefühl, auch wenn wir nicht vor Ort sind.“

Zukunftsvision: Erweiterung leicht gemacht

„Unser FPC ist bereit für die Zukunft“, lächelt Vastamäki. „Wir können jederzeit eine zweite Maschine und 12 weitere Palettenplätze hinzufügen, um unsere Produktionskapazität erneut zu verdoppeln – ohne große Veränderungen. Dank MMS läuft die Planung für zwei Maschinen automatisch und nahtlos weiter.“

Auch Ojanperä zeigt sich begeistert: „Die Zusammenarbeit mit Fastems, einem weiteren Hightech-Unternehmen in unserer Region, war inspirierend. Unser Team ist so zufrieden mit den Verbesserungen, dass selbst die Rückkehr aus dem Sommerurlaub dieses Jahr viel leichter fiel – das spricht für sich!“

Fünf Tipps

für die erfolgreiche Automatisierung von

Avant Tecno & Fastems

- Perfekte Vorrichtungen: Der Schlüssel zur erfolgreichen Automatisierung

In der automatisierten Fertigung sind hochwertige Vorrichtungen unverzichtbar! Gestalten Sie Ihre Vorrichtungen so, dass Sie den Bearbeitungsraum optimal nutzen und die Zykluszeiten maximal verkürzen. Bei kurzen Zykluszeiten können Sie mehrere oder sogar unterschiedliche Teile auf einer Palette platzieren. Bereiten Sie Ihre Vorrichtungen rechtzeitig zur Systeminbetriebnahme vor – so kann Ihr Automatisierungspartner Ihr Team direkt mit Ihren Produktionsteilen schulen und den Erfolg Ihrer Automatisierung sichern. - NC-Programmierung: Der Turbo für Ihre Automatisierung

Der Schlüssel zu einem schnellen Produktionsstart: Programmieren Sie Ihre Teile schon vor der Ankunft der Maschine! Avant Tecno setzte auf OKUMA IGF, um Bauteile im Voraus zu programmieren – und konnte so direkt nach der Installation mit der Bearbeitung echter Teile loslegen. Effizienz von Anfang an! - Schneidwerkzeuge und Werkzeugdaten: Effizienz durch perfekte Vorbereitung

Ein gut vorbereitetes Werkzeugmanagement ist essenziell für Ihre Automatisierung. Sorgen Sie für ein ausreichend großes Werkzeugmagazin, das Ihre Teilevielfalt – auch im mannlosen Betrieb – abdeckt. Planen Sie Ihr Werkzeugsortiment im Voraus und halten Sie Ersatzwerkzeuge (Sister Tools) für häufig genutzte oder kurzlebige Werkzeuge bereit. Mit einer intelligenten Werkzeugbibliothek, die auf Werkzeug-IDs statt feste Plätze zugreift, maximieren Sie die Effizienz und vermeiden unnötige Stillstände. - Fit für die Automatisierung: Vorbereitung ist alles

Bereiten Sie Ihr Team optimal vor, indem Sie die digitale Version der Automatisierungssoftware schon vor der Installation nutzen. So lernen Sie die Systemlogik und -funktionen frühzeitig kennen, verstehen die Handhabung der Bauteile und können gezielt Fragen an Ihren Automatisierungstrainer stellen. Mit dieser Vorbereitung legen Sie den Grundstein für einen reibungslosen Start und maximale Effizienz von Anfang an! - Profitieren Sie vom Expertenwissen Ihres Automatisierungspartners

Niemand kennt sich besser mit Fertigungsautomatisierung aus als Ihr Automatisierungspartner, der bereits tausende Projekte erfolgreich umgesetzt hat. Vertrauen Sie auf seine Erfahrung, lassen Sie sich gezielt beraten und stellen Sie alle Fragen, die Sie haben. Mit der richtigen Anleitung setzen Sie die besten Automatisierungsstrategien schneller um – und Ihr System zahlt sich umso schneller aus!