Skalierbare Automatisierung von Werkzeugmaschinen –

Wenn die Produktivität „durch die Decke geht“

Wer sich mit dem Thema Automatisierung beschäftigt, aber noch keine konkreteren Vorstellungen hat, benötigt einen Partner, der die gesamte Bandbreite beherrscht, von der hocheffizienten Standardlösung bis zum individuellen High-End-System. Die Emerson Professional Tools AG in der Schweiz hat hier vor allem positive Erfahrungen mit Fastems gesammelt.

Die Emerson Professional Tools AG in Sissach (Kanton Basel-Landschaft) ist ein Unternehmen des Emerson-Konzerns, der sich mit weltweit rund 85.000 Mitarbeitern auf Lösungen rund um die Prozessautomatisierung bspw. für Chemieanlagen oder Raffinerien spezialisiert hat. „Wir gehören zum Bereich Productivity and Safety und sind Teil von Professional Tools Europe mit verschiedenen Standorten u.a. in Deutschland, Belgien, der Slowakei und Rumänien. Innerhalb der Gruppe stellen wir als Machining Center of Excellence am Standort in Sissach mit rund 65 Mitarbeitern Komponenten für Profi-Presswerkzeuge für den Sanitär- sowie Elektrobereich her“, erklärt Stefan Rüdisühli, Geschäftsführer von Emerson Professional Tools.

Weder flexible, noch autonome Fertigung

Einen gewissen Grad an Automatisierung gab es seit jeher im Unternehmen, allerdings waren die Lösungen weder flexibel, sodass man bspw. bei einem Maschinenausfall nicht auf eine andere Anlage ausweichen konnte, noch für eine völlig autonome Fertigung ausgelegt, z. B. zur Produktion in mannlosen Schichten. Auch eine Vernetzung der Anlagen gab es nicht.

Hierzu Erik Liebscher, Advanced Manufacturing Engineer für alle Struktur- und Investitionsprojekte im Fertigungsbereich von Emerson Professional Tools: „Der Franken ist stark und wir haben einen erheblichen Mangel an Fachkräften. Ohne Automatisierung können wir daher in der Schweiz nicht überleben. Allerdings waren unsere Produktionsprozesse nicht so stabil und ließen es daher nicht zu, eine Maschine nur von einem Werker zu beaufsichtigen. Unsere Fachkräfte waren somit auf vielfältige Weise gebunden.“

Automatisierung für kurzfristig verfügbare Maschine

Mit Blick auf eine Stabilisierung der Prozesse mit einer gleichzeitigen Steigerung der Flexibilität und Produktivität der Fertigung, wandten sich Stefan Rüdisühli und Erik Liebscher vor einigen Jahren an Gennaro Teta, Sales Manager von Fastems für die Schweiz.

„Wir haben uns zu den möglichen Automatisierungsoptionen informiert, wobei Herr Teta verschiedenste Workshops organisierte und uns vor dem Hintergrund unserer eigenen Visionen von Automatisierung eingehender das Lösungsportfolio von Fastems vorstellte“, berichtet der Geschäftsführer. Letztendlich entschieden sich Rüdisühli und Liebscher im Zusammenhang mit der Investition in eine leistungsstarke 4-Achs-Horizontal-Fräsmaschine von Typ Starrag-Heckert H50, die mehrere ältere Maschinen ersetzen sollte, für einen FPC-1500 von Fastems. „Die Maschine, mit der wir die Pressbacken und -ringe für unsere Profiwerkzeuge herstellen wollten, war glücklicherweise sehr kurzfristig erhältlich, sodass wir eine ebenfalls möglichst schnell verfügbare und optimal abgestimmte Automatisierung benötigten“ so Erik Liebscher.

Modulare, flexible und skalierbare Lösung

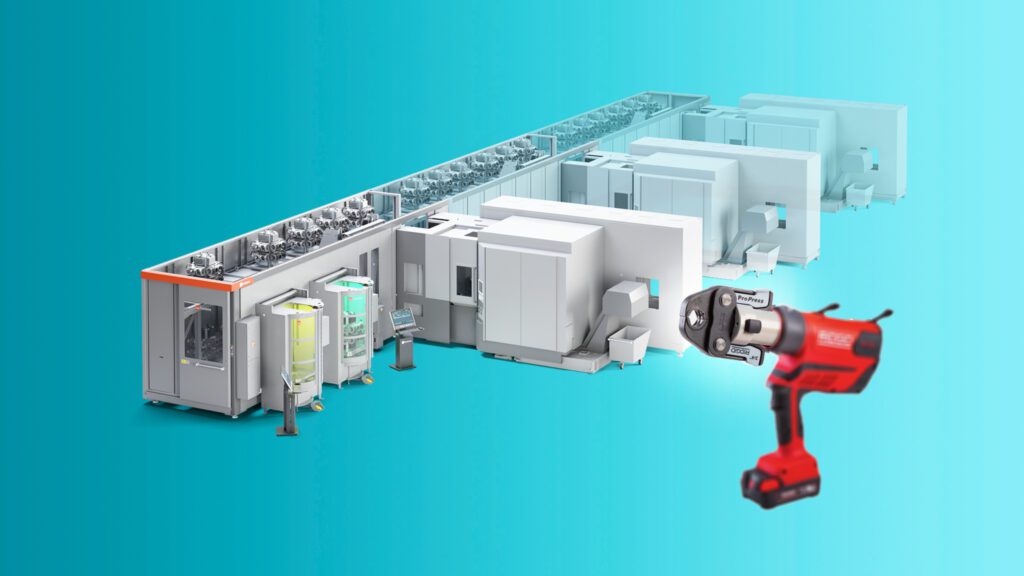

Der FPC (Flexible Pallet Container) ist eine standardisierte und gleichsam wirtschaftliche wie modulare Automatisierungslösung von Fastems, die sämtliche Potenziale für die Digitalisierung der Produktion bereitstellt. Der Paletten-Container mit Regalbediengerät wird bereits ab Werk für die Anbindung an eine Maschine vorbereitet und ist daher vor Ort beim Kunden binnen kürzester Zeit einsatzbereit. Durch das modulare Konzept lässt sich zunächst eine Maschine mit einem FPC automatisieren und dann die Lösung sukzessive durch zwei weitere Palettenspeicher für die Automatisierung von bis zu insgesamt drei identischen Werkzeugmaschinen erweitern.

Der FPC-1500 mit einer Tragkraft von 1.500 kg pro Palette ist bis auf drei Container für die Automatisierung von drei identischen Werkzeugmaschinen skalierbar.

Mit kluger Strategie und Vollausbau zum Ziel

Geschäftsführer Stefan Rüdisühli (links) und Erik Liebscher, Projektleiter für Struktur- und Investitionsprojekte im Fertigungsbereich, sind von den Vorteilen der Automatisierungslösung von Fastems rundum überzeugt.

Emerson Professional Tools entschied sich gleich zu Beginn für die höchste Ausbaustufe des FPC mit insgesamt drei Containern und zwei Rüstplätzen, an der im Jahr 2022 zunächst eine Maschine gekoppelt wurde.

Und das aus guten Gründen, wie Erik Liebscher weiß:

„Da wir wussten, wie die Lösung am Ende ausschauen sollte, haben wir die Gelegenheit für den Vollausbau mit insgesamt 30 Palettenplätzen ergriffen. In der Folgezeit kamen zwei weitere BAZ von Starrag-Heckert hinzu, wobei wir parallel auch in die Spannvorrichtungen für die Paletten investierten und die Maschinenpaletten, je 10 pro Anlage, mit den Maschinen kauften.“

Stefan Rüdisühli erklärt die Strategie hinter dieser Vorgehensweise: „Wir wollten zunächst mit einer Maschine und 10 Paletten starten, um den Prozess sauber zu entwickeln und das System so hochfahren, dass alles, von den einzelnen Schnittstellen bis hin zum Anlegen der Stammdaten in der Manufacturing Management Software (MMS) von Fastems reibungslos funktioniert. Die Erweiterung mit den zusätzlichen Maschinen zur Steigerung der Fräskapazitäten war dann im Grunde nur noch Plug-and-Play.“

An den Prozessen wurde nach Aussagen von Erik Liebscher im Nachhinein nichts verändert, um die volle Flexibilität des FPC auszuschöpfen, sodass auf jeder Maschine mit je 80 redundant ausgelegten Werkzeugen alle Produkte gefertigt werden können.

Alles hauptzeitparallel ohne Rüst- und Nebenzeiten

Trotz zum Teil werkstückspezifischer Vorrichtungen lässt sich mit dem FPC eine sehr flexible Produktion mit hohem Teilemix realisieren.

Auf den Spanntürmen im System befinden sich sowohl unterschiedliche Rohlinge für spezifische Pressbacken sowie -ringe, als auch Werkstücke einer Größe, aus denen verschiedene Backen oder Ringe gefertigt werden können. Demnach lässt sich trotz zum Teil werkstückspezifischer Vorrichtungen eine sehr flexible Produktion mit hohem Teilemix realisieren.

Die Bearbeitungszeiten der Werkstücke auf einer Vorrichtung beträgt je nach Anzahl und Produkt zwischen drei und 10 Stunden. „Realistischerweise können wir daher momentan mit unserem Produktmix zwischen 15 und 30 Stunden komplett automatisiert fertigen“, meint Stefan Rüdisühli, der u.a. einen weiteren entscheidenden Vorteil im hauptzeitparallelem Einfahren neuer Werkstücke sieht:

„Während eine Maschine auf ein neues Teil vorbereitet wird, produzieren die beiden anderen Maschinen weiter. Nach dem Einfahren ist die betreffende Maschine sofort wieder einsatzbereit, was eine enorme Flexibilität und Produktivität bedeutet. Die Fertigung wird zu keiner Zeit unterbrochen.

Das gilt im Übrigen auch für das hauptzeitparallele Be- und Entladen der Palette und Aufspannungen während der laufenden Produktion.

Selbst mit einer automatisierten Maschine lässt sich das in Puncto Rüst- und Nebenzeiten nicht leisten.“

Mehr Flexibilität durch automatisierte Produktionsplanung

Enorme Flexibilität und Produktivität u.a. durch hauptzeitparallele Aufspannungen der Werkstücke.

Geplant, gesteuert und überwacht wird die automatisierte Fertigung von der MMS von Fastems, die hierzu u.a. die NC-Programmverwaltung, Werkzeugverwaltung inklusive Standzeitüberwachung sowie den Ressourcencheck für die geplante Produktion (z. B. Rohmaterial, Vorrichtungen, Werkzeuge, NC-Programme, etc.) übernimmt. Funktionen, die nach Meinung von Erik Liebscher die hohe Flexibilität des Systems zusätzlich unterstützen:

„Wir nutzen in diesem Zusammenhang u.a. die Feinplanung der MMS, die eine vorausschauende Produktion bis zu 96 Stunden erlaubt. Da überdies das Einpflegen sämtlicher Stammdaten für wiederkehrende Produkte in der MMS nur einmalig notwendig ist, müssen wir lediglich die geplanten Aufträge und die zu fertigenden Stückzahlen hinterlegen. Auf welcher Maschine dann produziert wird, entscheidet die MMS.“

Kontinuierliche

Produktionsverlagerung auf den FPC

Blick in einen der insgesamt drei verketteten Container, die über zusammengenommen 30 Palettenplätze verfügen.

Mit dem FPC ist Emerson Professional Tools derzeit in der Lage, zu einem Großteil mannlos in das Wochenende hinein zu produzieren. Ein Facharbeiter übernimmt in der Tagschicht lediglich eine überwachende Funktion und ist daher parallel an einer Stand-Alone-Maschine einsetzbar.

Für das Be- und Entladen des Systems ist indes keine Fachkraft erforderlich. „Mittlerweile sind 20 Paletten im System und wir arbeiten kontinuierlich daran, weitere Produkte unserer Fertigung auf den FPC zu verlagern. Das ist ein stetiger Prozess, mit dem wir schrittweise unsere Produktivität entscheidend ausbauen“, sagt Stefan Rüdisühli, der die bisherigen Erfahrungen mit der Automatisierung durchweg positiv beurteilt:

„Wir haben bspw. unter Berücksichtigung von 16 Stunden Arbeitszeit in den Tagschichten und mannloser Schichten mit den drei Maschinen bereits 72 Stunden durchproduzieren können und u.a. mehrmals eine Auslastung von 95 Prozent erzielt. Man kann quasi dabei zusehen, wie die Produktivität durch die Decke geht.“