Flexible Just-in-Time-Technologie ab Losgröße 1

Jedes Unternehmen, das wie die Firma ENGEL kundenspezifische Maschinen für die Kunststoffindustrie herstellt, muss gleichzeitig flexibel bleiben und effiziente Arbeitsabläufe sicherstellen. Das Unternehmen, dessen Firmenzentrale sich in Österreich befindet, konnte durch den Einsatz einer Kombination aus Bearbeitungszentrum und flexiblem Fertigungssystem eine höhere Produktivität bei gleichzeitig höherer Flexibilität erzielen – und dies trotz der rasch zunehmenden Vielfalt der Teile, die zum Teil die Fertigung von Einzelstück-Losgrößen erfordert.

ENGEL ist der größte Einzelmarkenhersteller von Spritzgießmaschinen weltweit und eines der führenden Unternehmen in der Kunststoffmaschinenindustrie. „Unsere Kunden kommen in erster Linie aus der Automobil- und der Verpackungsindustrie sowie aus den Branchen Medizintechnik und Elektronik. Darüber hinaus verfügen wir über eine Abteilung „Technischer Spritzguss“, die sich speziell mit der Art von technischem Spritzguss befasst, die bei der Fertigung von Spielzeug, Werkzeuggriffen, Gehäusen von Kettensägen oder ähnlichen Komponenten verwendet wird“, erläutert Gerhard Stangl (Dipl.-Ing.), Leiter der Abteilung für die Fertigung von Maschinen kleiner und mittlerer Größe bei ENGEL AUSTRIA GmbH mit Sitz in Schwertberg in der Nähe von Linz.

Mittelpunkt unserer Arbeit: die Kundenanforderungen

An der Produktionsstätte werden Spritzgießmaschinen mit einer Schließkraft von bis zu 500 Tonnen gefertigt. „Wir sind darauf spezialisiert, Maschinen nach den individuellen Anforderungen der Kunden zu entwickeln und zu fertigen. So haben wir uns nach und nach zu einem Systemanbieter entwickelt, was bedeutet, dass wir komplette Fertigungszellen aus einer Hand anbieten. Dazu gehören zusätzlich zu den Spritzgießmaschinen auch die Automatisierung und das logistische Umfeld, die Planung von Werkzeugprojekten und Bearbeitungstechnologien. Vor diesem Hintergrund hat die Komplexität der Komponentenfertigung aufgrund der zunehmenden Vielfalt der Teile enorm zugenommen“, so Gerhard Stangl.

Markus Steinbauer (Dipl.-Ing., FH), Produktionsleiter, kann dieser Einschätzung nur zustimmen. „Während wir 2006 nur insgesamt neun verschiedene Maschinentypen hatten, haben wir heute mehr als 30. Dies zeigt, dass wir auf die Entwicklungen reagieren mussten, die wir früh genug erkannt haben. Daher haben wir die entsprechenden Produktionskapazitäten geschaffen. Letztlich bedeutet dies, dass wir in Maschinen mit höherer Leistung und in einen höheren Grad der Automatisierung investiert haben.“

Die naheliegende Lösung: Automatisierung

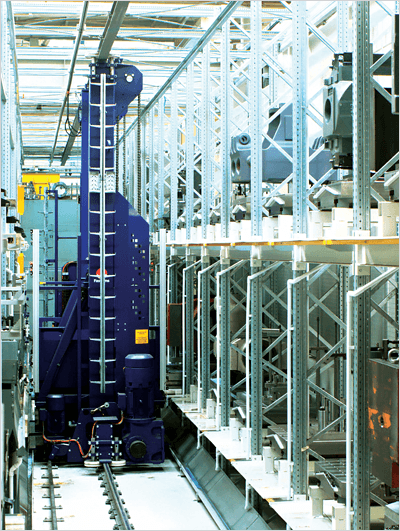

ENGEL konnte in der Vergangenheit von zahlreichen grundlegenden Erfahrungen in diesem Bereich profitieren. An der Produktionsstätte in St. Valentin, an der große Maschinen von 500 bis 5.500 Tonnen gebaut werden, wurden beispielsweise 2003 zwei Bearbeitungszentren vom Typ Heller MCH 280 gekauft und mit einem Multi-Level-System von Fastems (MLS-MD, MLS Medium Duty) verbunden, das eine Lastkapazität von 1,5 Tonnen zur Verfügung stellt.

„Wir wurden durch die Maschinenhersteller auf die Systeme von Fastems aufmerksam. So konnten zwei Maschinen vom Typ Heller MCH 550, die ebenfalls am Standort St. Valentin eingesetzt werden, für das zweite System automatisiert werden, bei dem diese Art von Lösung verwendet wird“, berichtet Markus Steinbauer.

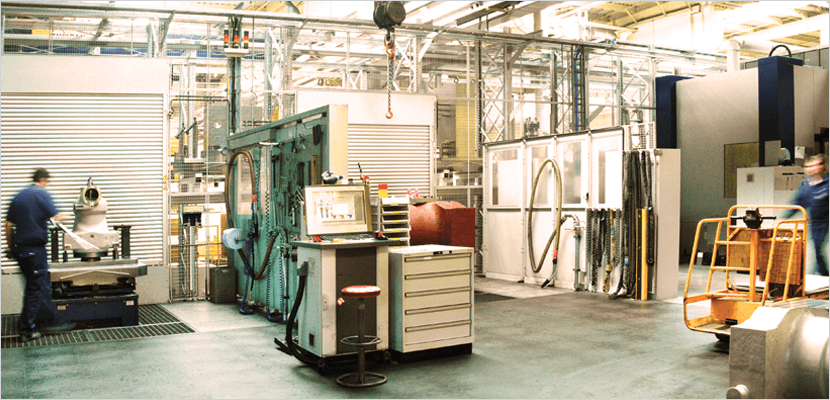

Als ENGEL sich entschied, seine Produktionskapazitäten zu erweitern und für das Werk in Schwertberg in drei Maschinen vom Typ StarragHeckert HEC1250 Athletic als Ersatz für ältere Werkzeugmaschinen zu investieren, lag es nahe, dieses Bearbeitungszentrum mit einem hochautomatisierten System zu verbinden. Gerhard Stangl dazu: „Bei dieser Investition standen in erster Linie die Maschinen im Mittelpunkt. Wir wollten die Gelegenheit nutzen, die neueste Werkzeugtechnologie in die Produktion zu integrieren. Wir neigen dazu, Automatisierung als Zusatzausstattung zu betrachten. Daher wurden wir auch hier über StarragHeckert auf die Systeme von Fastems aufgrund der speziellen Anforderungen für dieses Projekt aufmerksam.“

Das Bearbeitungszentrum wurde Mitte des Jahres 2010 geliefert. Nur vier Wochen zuvor wurde das Multi-Level-System vom Typ XHD mit einer Lastkapazität von 7,6 Tonnen installiert und für die Verbindung der Maschinen vorbereitet. Dabei wurden die Ladestationen parallel zur Installation der Maschinen eingerichtet.

Erste Erfahrungen

„Die Installation des gesamten Systems dauerte etwa sechs Monate. Dennoch konnten wir die Produktion mithilfe des ersten Bearbeitungszentrums sehr schnell starten und so erste Erfahrungen mit dem System im Betrieb machen. Bevor wir das gesamte Automatisierungssystem installieren konnten, waren jedoch umfassende Erdarbeiten erforderlich, weil wir unbedingt ein System mit zwei Ebenen haben wollten. Während das MLS eine Gesamthöhe von sechs Metern aufweist, hat die Halle eine Höhe von zirka 4,5 Metern. Daher mussten wir den Boden absenken. Für die Mitarbeiter an den Systemen hat dies den Vorteil, dass sie einen ergonomisch besseren Zugriff sowohl auf die Maschinen als auch auf die Lade- und Entladestationen des Systems haben“, erläutert Markus Steinbauer.

Platz für 58 Maschinenpaletten

Das MLS von Fastems erstreckt sich über eine Länge von 45 Metern, wobei die beiden Systemebenen Platz für 58 Maschinenpaletten (1.250 x 1.000 mm) bieten. „Die Grundpaletten sind immer dieselben. Aufgrund der Störkonturen der Werkstücke benötigen wir allerdings vier unterschiedliche Abmessungen für die Palettenplätze. Das war bei dieser Lösung jedoch kein großes Problem“, sagt Gerhard Stangl.

Überschaubare Anzahl an Vorrichtungen

Die Spannvorrichtungen für das System wurden von der internen Konstruktionsabteilung entwickelt. „Bei uns fallen viele mechanische Aufspannarbeiten an. Aufgrund der großen Vielfalt der Teile haben wir viele Gussteile, die unterschiedliche Werkstückbreiten und -höhen aufweisen. Daher haben wir besonders darauf geachtet, dass wir diese Teile mithilfe der entsprechenden Module, beispielsweise speziellen Gleitelementen, aufspannen können. So können wir die entsprechenden Grundvorrichtungen flexibel halten, und die Anzahl der Vorrichtungen bleibt recht überschaubar“, sagt Gerhard Stangl.

Hohe Produktivität im Vier-Schicht-Betrieb

Das gesamte Automatisierungssystem wird auf der Basis von vier Schichten betrieben, von 22 Uhr am Sonntag bis 19 Uhr am Samstag. Während jeder Schicht sind zwei Bediener für das System verantwortlich. Mit den 58 Maschinenpaletten im System müssen 18.000 Produktionsstunden pro Jahr, verteilt auf die drei Maschinen, erzielt werden. Markus Steinbauer: „Ein weiteres Ziel besteht darin, die mannlose Produktion an den Wochenenden, die mehr als 500 Stunden pro Jahr ausmacht, zu erreichen.“

Nur ein Tag Vorlaufzeit

Die Produktion startet nach dem Erhalt eines Auftrags und wird nach dem Just-in-Time-Prinzip mit zirka einem Tag Vorlaufzeit für die Montage ausgeführt. Unter anderem erreicht ENGEL die dafür erforderliche hohe Produktionsflexibilität, indem generell nur die Werkstücke Stunden vor der Bearbeitung aufgespannt werden. Da die Fertigung normalerweise zwei Aufspannvorgänge beinhaltet, ist ein erneutes Aufspannen erforderlich. „Die Komponenten kommen einsatzbereit aus dem System und sind daher bereits entgratet und für die weitere Verarbeitung gekennzeichnet – dies alles geschieht im System“, erläutert Gerhard Stangl. „Natürlich ist auch die Fertigung von Einzelkomponenten ein Produktionsschritt nach dem Erhalt des Auftrags. Die effiziente und gleichzeitig flexible Fertigung von Teilen in Losgrößen von einem Stück ist nur bei einem entsprechend hohen Grad der Automatisierung möglich. Die entscheidenden Voraussetzungen dafür sind die entsprechende Verfügbarkeit und garantierte Lieferung von Rohteilen sowie die punktuelle Bereitstellung von Bearbeitungssoftware, Betriebsressourcen und Werkzeugen.“ Gerhard Stangl (Dipl.-Ing.), Leiter der Abteilung für die Fertigung von Maschinen kleiner und mittlerer Größe (links) und Markus Steinbauer (Dipl.-Ing, FH), Fertigungsleiter bei ENGEL AUSTRIA GmbH.

Vorausschauende Planung führt zum Erfolg

Der durch das Bearbeitungszentrum bereitgestellte Werkzeugspeicher reserviert Kapazität für mehr als 400 Werkzeuge, die vom Fastems-Hauptrechner verwaltet werden. Dieser überwacht auch die Werkzeuglebensdauer. „Beim Einsatz der neuen Systeme haben wir einen Werkzeugverbrauch von etwa 20 Werkzeugen pro Monat. Bei den alten Maschinen hatten wir einen Verbrauch von 300 Werkzeugen pro Monat. Dies zeigt klar das Einsparpotenzial, das wir mit dem neuen kompletten System erzielen können“, erläutert Gerhard Stangl, der den Grund für die Erfolgsgeschichte des hochautomatisierten Systems bei ENGEL zum großen Teil in der guten Vorplanung sieht: „Der Druck zur Produktivitätssteigerung war da, und gleichzeitig kam das Interesse am Betrieb mehrerer Maschinen mit gesicherten Betriebsprozessen, das eine Neuorientierung auch hinsichtlich der Programmierung einschloss. Ein Beispiel dafür ist unsere Bemühung, Störungen bei Messungen oder Unterbrechungen, die durch das Entfernen von Spänen im Verlauf eines Betriebsprozesses verursacht werden, drastisch zu reduzieren. Hinzu kommt, dass wir bei der Planung auch Verbesserungen der gesamten Systemperipherie berücksichtigt haben. Dadurch konnten wir die programmierten Maschinenstopps wesentlich verringern, die unproduktiven Zeiten kürzen und daher die Gesamtleistung des Systems verbessern. Verglichen mit den alten Systemen konnten wir die Betriebszeiten um zirka 25 Prozent steigern.“

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.

„*“ zeigt erforderliche Felder an