MULTIVAC setzt dauerhaft auf Fastems

Höhere produktivität und flexibilität sind zwei wesentliche Eigenschaften, die im Zusammenhang mit den Fastems-Systemen immer wieder genannt werden. Davon, dass ein Höchstmaß an Flexibilität auch die Unternehmensphilosophie des Systemintegrators aus Göppingen ist, konnte sich auch das in Wolfertschwenden (Deutschland) ansässige Unternehmen MULTIVAC Sepp Haggenmüller GmbH & Co. KG überzeugen. Von Anfang an.

MULTIVAC ist ein global führender Hersteller von Verpackungsmaschinen, einschließlich Tiefziehverpackungsmaschinen, Traysealern, Kammermaschinen und Förderbändern. Für seine Lösungen zur Automatisierung von Werkzeugmaschinen setzt das Unternehmen in der Fertigung konsequent auf die Multi-Level-Systeme (MLS) von Fastems. MULTIVAC investiert seit 2006 jährlich durchschnittlich in ein MLS von Fastems. Die Systeme werden sowohl in der Firmenzentrale in Wolfertschwenden als auch im Werk in Lechaschau (Österreich) installiert.

Klassische Arbeitsteilung

„Zwischen dem Werk in Lechaschau und unserer Firmenzentrale in Wolfertschwenden besteht eine klassische Arbeitsteilung. Während in Österreich vornehmlich Edelstahl hergestellt wird, widmen wir uns hier vor allem der Blechbearbeitung und der Fertigung von Form- und Siegelwerkzeugen, die schließlich als kundenspezifische Endprodukte von MULTIVAC angeboten werden. Die Endmontage von Maschinenrahmen und Funktionseinheiten, die in Lechaschau gefertigt werden, erfolgt auch hier am Firmensitz“, erklärt Uwe Glöckler (Dipl.-Ing., BA), Bereichsleiter für die Fertigung bei MULTIVAC.

Stärkere internationale Ausrichtung

Mit dem stetigen Wachstum des Unternehmens wird auch die internationale Ausrichtung von MULTIVAC verstärkt. Der Bereichsleiter führt aus: „Seitdem wir unsere 60 Tochterunternehmen zentral von Wolfertschwenden aus unterstützen, haben wir in den vergangenen Jahren unsere Personaldecke hier am Standort verdichtet und in neue Gebäude sowie neue Anwendungstechnologien investiert.“ Heute beschäftigt MULTIVAC etwa 1.400 Mitarbeiter in seiner Firmenzentrale. Die weltweit über 3.800 Beschäftigten konnten einen Umsatz von weit über einer Milliarde Euro erzielen.

Effizienz auf dem Prüfstand

Die Produktion ist gezwungen, mit dem konstanten Wachstum stets Schritt zu halten, wie Uwe Glöckler zu berichten weiß: „Dank unserer kundenspezifischen Lösungen verfügen wir über ein großes Teilesortiment, sodass wir in der Lage sind, am Standort Wolfertschwenden kleinere Losgrößen zu produzieren, die in der Regel aus Einzelteilen bestehen. Eine hohe Produktivität lässt sich in diesem Fall nur durch den Einsatz hochautomatisierter Systeme erreichen. Und im Zusammenhang mit diesem Prozess nehmen wir die Wirtschaftlichkeit der Fertigung genau unter die Lupe.“ Einer der Schritte auf diesem Weg bestand laut dem Bereichsleiter in der Umstellung der Produktion von sehr einfachen Komponenten mit sehr kurzen Bearbeitungszeiten auf die flexiblen Fertigungssysteme (FMS) von Fastems. „In der Vergangenheit haben wir solche Produkte mit Einzelmaschinen hergestellt und uns für das FMS auf Teile mit längeren Laufzeiten konzentriert. Dem ist nun nicht mehr so. Wie dieses konkrete Beispiel zeigt, bauen wir unsere Bemühungen im Bereich der Automatisierung aus, während wir ständig neue Ideen auskundschaften“, berichtet Glöckler.

Vorteile von Kinematiksystemen

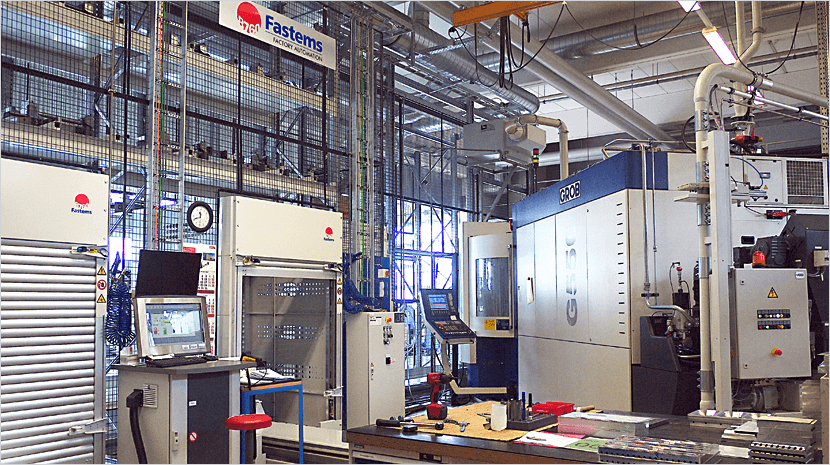

Dies wird anhand der Modernisierungsaktivitäten aus dem Jahr 2012 ersichtlich. In diesem Jahr haben wurden die universalen Fünfachs-Bearbeitungszentren vom Typ G550 in Betrieb genommen. Dies war die erste Investition von MULTIVAC in die Bearbeitungszentren von GROB. „Wir trafen die Entscheidung für diese Werkzeugmaschinen aus triftigen Gründen, da das spezielle kinematische Prinzip dieser Installationen beträchtliche Vorteile für äußerst spezifische Komponenten birgt“, erklärt Glöckler und führt weiter aus: „Mit der horizontalen Fünfachs-Bearbeitung seiner Maschinen vom Typ G350 und G550 ist GROB von seiner vorherigen Achsenkonfiguration abgewichen und hat die Z- und X-Achse zur Spindel verschoben, während die Y-, A- und B-Achse sind am Werkstück befinden. Da dieses Konzept die Bearbeitung der Maschinenpalette innerhalb des Arbeitsbereichs des Bearbeitungszentrums für alle Richtungen ermöglicht, können wir diese spezifischen Komponenten mithilfe einer G550 mit einer einzigen Aufspannung bearbeiten.“

Die naheliegende Lösung: Automatisierung

Zweifellos war für Glöckler die Automatisierung der neuen Bearbeitungszentren das vornehmliche Ziel. „Da sich nur ein einziges Werkstück auf der Maschinenpalette befindet, werden die Spindellaufzeiten pro Palette reduziert. Dies wiederum führt zu einer entsprechend höheren Anzahl von Paletten, die für ein Automationssystem benötigt werden. Die Automatisierung stellte daher eine Notwendigkeit dar. Uns war zudem klar, dass die Maschinen an ein MLS vom Typ MD (Medium Duty) von Fastems angebunden sein sollten, da wir bereits viele positive Erfahrungen mit diesem System im Hinblick auf Produktivität und Flexibilität gemacht hatten“, erläutert der Bereichsleiter und betont, dass Fastems diese Flexibilität gesteigert hat.

Fristgerechte Montage dank hoher Reaktionsfähigkeit

„Ursprünglich wollten wir zwei ältere Bearbeitungszentren durch zwei Maschinen vom Typ G550 ersetzen. Diese Änderung betraf das gesamte Systemlayout. Einen Tag vor der Installation des MLS unterzogen wir das System mit dem FFS einer genaueren Untersuchung und entschieden uns schließlich für die künftige Integration einer zusätzlichen Maschine in das System“, erinnert sich Glöckler zurück, der einen Tag von der Installation des MLS Kontakt zu Thomas Weinhold (Dipl.-Ing.) von Fastems aufnahm.

Der Vertriebsleiter für Österreich und OEM-Produkte der Fastems GmbH mit Firmensitz in Göppingen antwortete umgehend. „Wenn wir schon über Automatisierung mit gleichzeitiger Steigerung der Flexibilität in der Fertigung sprechen, sollten wir bei Fastems diese Philosophie auch verwirklichen. Vor diesem Hintergrund ist Flexibilität gleichbedeutend mit der zeitnahen Erfüllung von Kundenanforderungen“, so Weinhold, der sich am selben Tag, an dem er den Anruf von Glöckler erhielt, direkt auf den Weg zum Firmensitz von MULTIVAC in Wolfertschwenden machte, um gemeinsam mit dem Leiter des Bereichs Fertigung auf der Grundlage der neuen Spezifikationen ein neues Layout zu erarbeiten.

Die diesbezüglichen Änderungen betrafen die Positionen der Maschinen und Ladestationen, umfassten eine zusätzliche Schnittstelle für ein optionales drittes Bearbeitungszentrum und sahen auch eine mögliche Erweiterung des Systems um zusätzliche Palettenplätze vor. „Herr Weinhold sendete am selben Abend Pläne an Fastems in Finnland, sodass nicht nur plangemäß mit der Montage am nächsten Tag begonnen werden konnte, sondern auch die Installation des MLS gemäß dem ursprünglichen Zeitplan und ohne jegliche Verzögerung durchgeführt werden konnte“, berichtet Glöckler, der sich begeistert über das Engagement des finnischen Unternehmens zeigt.

Projekt erfolgreich abgeschlossen

Das MLS-MD wurde im Juli 2012 installiert. Der Anschluss der beiden G550-Maschinen an das System stellte sowohl für den Maschinenhersteller als auch für Fastems eine Premiere dar. „Wir sind uns der Risiken bewusst, die in Bezug auf Schnittstellenprobleme bei solchen Projekten auftreten können, in denen zwei bewährte Systemlandschaften, die bisher noch nicht zusammen genutzt wurden, miteinander verbunden werden. Allerdings machten wir uns darüber nicht allzu große Sorgen. Zu Recht, wie sich herausstellte. Die Experten beider Unternehmen bewiesen im Zuge des Projekts äußerste Professionalität und konnten es zu einem erfolgreichen Abschluss führen“, berichtet Glöckler.

Erweiterung nach nur sechs Monaten

Das MLS-MD (Medium Duty) mit einer Lastkapazität von 1,5 Tonnen in Kombination mit den ersten beiden G550-Maschinen bot auf vier Ebenen Platz für insgesamt 72 Maschinenpaletten mit einer Größe von 630 x 630 mm und wurde gemäß den Anforderungen von MULTIVAC angepasst. Dies betraf zum Beispiel den Parameter variierende Werkstückhöhe. Bereits sechs Monate nach der Erstinstallation investierte MULTIVAC in eine zusätzliche G550 und setzte damit die ursprüngliche Option in die Realität um. Zuvor war das MLS-SD um 12 zusätzliche Palettenplätze erweitert worden. „Diese Erweiterung wurde von Fastems so gut vorbereitet, dass sie keinerlei Auswirkungen auf unsere laufende Produktion hatte“, betont Glöckler, der anschließend über die jüngste Zusammenarbeit mit Fastems sprach, die das Potenzial des flexiblen Fertigungssystems des finnischen Systemintegrators verdeutlicht.

MLS: „Multi“ trifft in jeder Hinsicht auf die Maschine zu

„Gegenwärtig installieren wir ein MLS-MD von Fastems mit unterschiedlichen Maschinentypen verschiedener Hersteller. Wir investieren nicht nur in neue Maschinen. Darüber hinaus wird ein bereits vorhandenes Bearbeitungszentrum von Heller (Modell FP 4000) in das FFS integriert, um die unbemannten Fertigungsphasen der Fünfachs-Maschine zu verlängern.“

In dieses FFS sollen künftig ferner zwei zusätzliche Maschinen vom Typ MC 8000 von Heller sowie eine weitere G550 von GROB integriert werden. Das System, das derzeit über drei fest geplante Ladestationen verfügt, kann optional mit einer fünften Werkzeugmaschine und alternativ sogar mit einer vierten Ladestation integriert werden. „Das System hat eine Gesamtlänge von 46 m mit 102 Palettenplätzen, die über eine variierende Anzahl von Ebenen verteilt sind. Die unterschiedlichen Höhen der Speicherplätze ermöglichen eine hohe Auslastung der verschiedenen Bearbeitungszentren. Dies bedeutet, dass bei der Planung berücksichtigt werden musste, wie viele Komponenten wie häufig und mit welchem Aufspannungstyp im System verfügbar sein müssen, um möglichst lange Spindellaufzeiten für die einzelnen Werkzeugmaschinen zu erzielen“, erläutert Glöckler.

Related products:

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.

„*“ zeigt erforderliche Felder an