Ein revolutionäres Geschäftsmodell braucht revolutionäre Automatisierung

Rodin Machining ist ein niederländischer Lohnfertiger, der seinen Kunden ein Online-Portal für die Bestellung von Bauteilen bietet. Dank KI erfolgt die Angebotserstellung in weniger als einer Minute, und die Produktion kann nahezu sofort starten. Die Automatisierung von Fastems steuert die Fertigung und macht die High-Mix-Produktion von Rodin sowohl flexibel als auch effizient.

Gemeinsam mit Fastems haben wir diese autonome Fabrik verwirklicht.

Die Zusammenarbeit begeistert uns – wir inspirieren uns gegenseitig und heben uns auf das nächste Level.

Über Rodin Machining

Rodin Machining hat seinen Sitz in Opmeer, etwa 45 Minuten von Amsterdam entfernt, und arbeitet mit Kunden aus verschiedensten Branchen, darunter Maschinenbau, Bauwesen, Möbelindustrie, Automobilsektor und Petrochemie. Gegründet wurde das Unternehmen von Ruud Appel, Gem Bot, Dennis Oud und Paul Mooij, die Erfahrung in der Blechbearbeitung sowie in Software- und Datenengineering mitbringen. Der Name des Unternehmens ist inspiriert vom berühmten Bildhauer Auguste Rodin. Die Gründer beschreiben ihr konzept so:

„Unsere Kunden können 24/7 ihre 3D-Designs und ein PDF mit Toleranzangaben hochladen und dann Material, Menge und Lieferdatum auswählen. Innerhalb von 30 Sekunden erhalten sie ein Angebot. Nach der Freigabe startet die automatisierte Fertigung sofort: Der Auftrag wird ins ERP-System übertragen und von unseren CAM-Ingenieuren so automatisiert wie möglich in Maschinen- und Roboterprogramme übersetzt. Natürlich gibt es Größenbeschränkungen für die Teile, und wir fertigen üblicherweise Stückzahlen von einigen Dutzend bis zu Tausenden. Unser Fokus liegt nicht darauf, Sekunden bei der Großserienproduktion zu sparen, sondern einen konstanten High-Mix-Fluss zu schaffen, der 24/7 unbemannt läuft. Während eine typische CNC-Maschine 1500 bis 2000 Stunden im Jahr arbeitet, steht das FASTEMS-Logo für ‚8760‘ – die Stunden eines ganzen Jahres. Und genau da wollen wir mit unseren Spindelstunden hin.“

Bei der Erstellung der CAM-Datei, beim Be- und Entladen des Systems sowie beim Voreinstellen der Werkzeuge ist menschliches Eingreifen notwendig. Aber mehr als 90 % des Prozesses laufen automatisiert ab.

Wie funktioniert das System?

Das System ist für die Bearbeitung zylindrischer und prismatischer Bauteile ausgelegt. Sowohl Rohmaterialien als auch fertige Teile werden in einem zentralen Lager aufbewahrt:

- Zylindrische Bauteile:

Rohmaterial wird per Kran auf einer Palette in die Roboterzelle geliefert, die zwei Mazak Integrex-Drehmaschinen bedient. - Prismatische Bauteile:

Eine Roboterzelle lädt das Rohmaterial in eine intelligente Spannvorrichtung, die auf einer Nullpunktplatte montiert ist. Diese wird von einem weiteren Roboter auf den Tisch der Mazak Variaxis-Fräsmaschine transportiert. Fertigteile werden ebenfalls von der Roboterzelle gehandhabt und ins zentrale Lager zurückgebracht, das als Materialeingang/-ausgang dient.

Zusätzliche Features:

- AGV-Station:

Automatisierte Werkzeugauslieferung aus dem Werkzeugraum. - Automatischer Werkzeugwechsel:

Sowohl auf der Fräs- als auch der Drehseite werden Werkzeugwechsel automatisiert, einschließlich direkter Übermittlung von Werkzeugkorrekturen an die Maschinen.

Produktionsplanung mit MMS

Nach der CAM-Programmierung werden die Teile in die Fastems Manufacturing Management Software (MMS) geladen. Die MMS erstellt automatisch einen Produktionsplan basierend auf:

- Lieferterminen,

- Lagerbestand oder

- wiederkehrenden Produktionsläufen.

Optimierte und transparente Produktion:

- Vorhersagen:

MMS bereitet Ressourcen Tage im Voraus vor, um Maschinenstillstände und WIP zu minimieren. - Überwachung:

Echtzeit-Tracking von OEE, Maschinenauslastung und verfügbaren Ressourcen. - Effizienz:

Optimierter Workflow sorgt für pünktliche Lieferung.

Detaillierte Spezifikationen finden Sie im Abschnitt „System-Konfiguration“ weiter unten.

Fazit

Das System ermöglicht eine unbemannte High-Mix-Produktion für anspruchsvolle Fräs- und Drehbearbeitungen. Neue Fertigungsteile können mühelos und automatisiert eingeführt werden, inklusive automatischer Rüstwechsel sowohl beim Fräsen als auch beim Drehen. Auch die Werkzeugbereitstellung und Datenübertragung, einschließlich der Übermittlung von Korrekturdaten, laufen vollständig automatisiert.

Die Fastems MMS-Steuerung fungiert als „Gehirn“ der Produktion und übernimmt die automatische Planung und Terminierung. Das Ergebnis: eine hohe Maschinenauslastung kombiniert mit Just-in-Time-Kapazität, kurzen Durchlaufzeiten und vollständiger Prozessübersicht.

System-Konfiguration

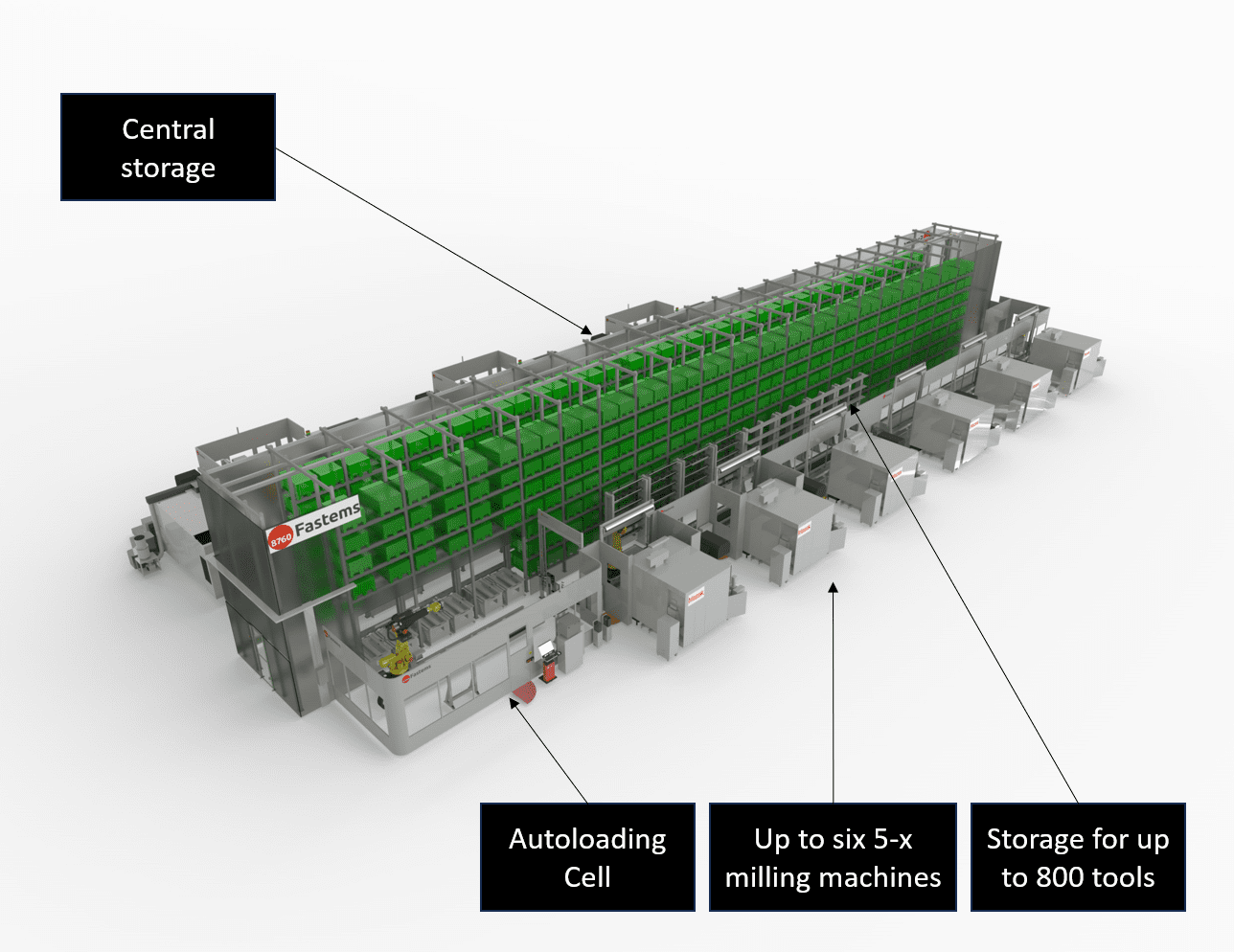

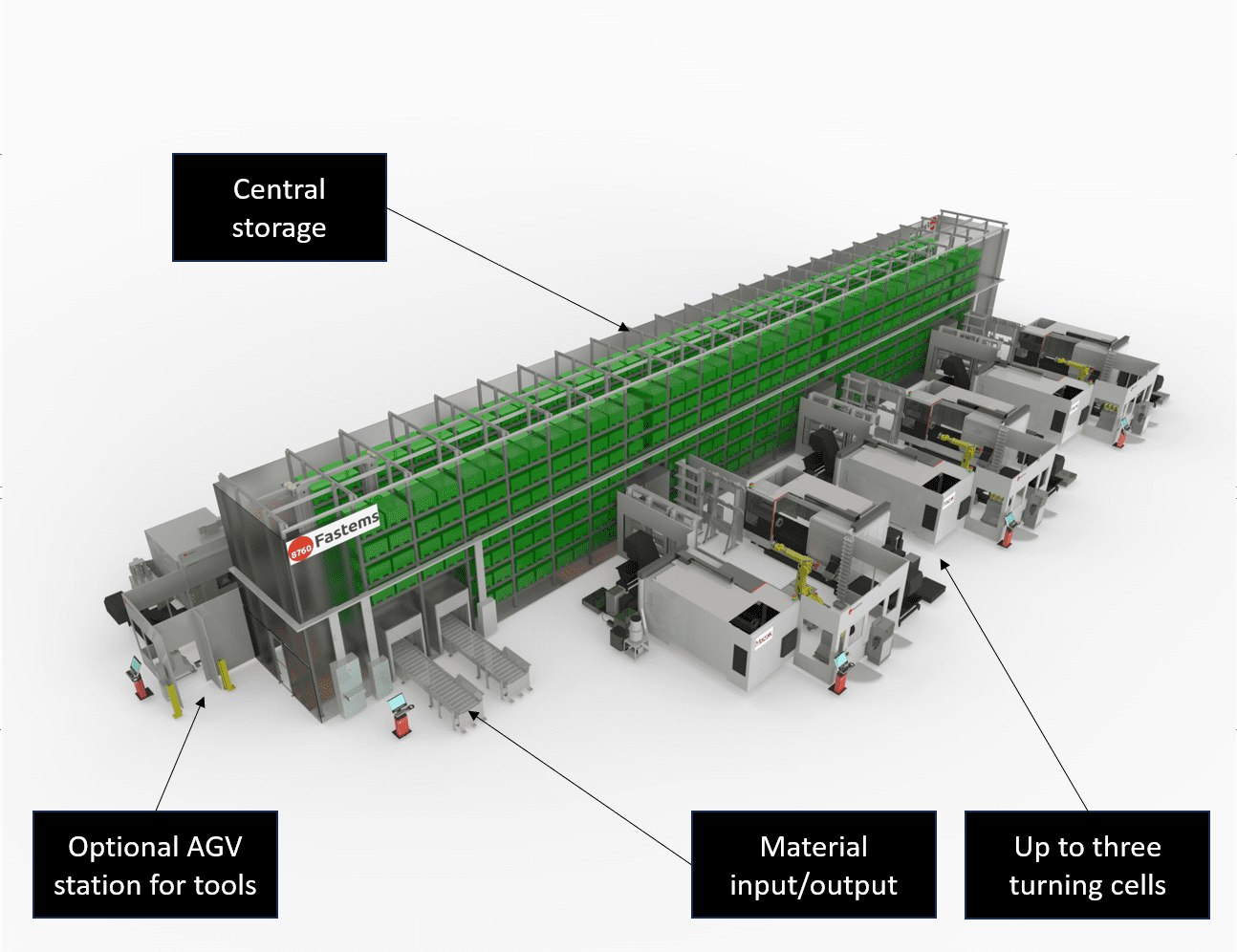

Überblick:

- Bis zu sechs Mazak Variaxis 5-Achs-Fräsmaschinen, unterstützt durch eine Autoloading-Zelle

- Bis zu sechs Mazak Integrex Dreh-Fräs-Maschinen, unterstützt durch Roboterzellen

- Zentrales Materiallager, das Rohmaterial sowie gefräste und gedrehte Teile aufbewahrt

- Automatisches Werkzeughandling in beiden Zellen, inklusive Übermittlung von Korrekturdaten an die Maschinen

- Option für AGV-gestützte Werkzeugauslieferung

Fräsoperationen

Drehoperationen

Agile Manufacturing Cell – AMC

- Ein Roboter bedient zwei Mazak Dreh-Fräs-Maschinen.

- Rüstwechsel erfolgen durch den Wechsel des Spannfutters.

- Werkzeugwechsel wird vom Roboter über die Magazintür ausgeführt.

- Der Roboter nutzt verschiedene Greifer für Werkstücke, Werkzeuge und Spannfutterwechsel.

- Spannbacken können bei Bedarf direkt bearbeitet werden, um neue Teile einzuführen.

Resultat

- Autonome Dreh-Fräs-Fertigung

- Automatisierte Handhabung von harten und weichen Spannbacken

- Automatisierte Teilehandhabung

- Automatisiertes Werkzeug- und Werkzeugdatenmanagement

- Automatisierte Produktionsplanung und -steuerung

- Just-in-Time-Produktion

- Vollständige Prozessübersicht (Situational Awareness)

- Schnelle Durchlaufzeiten

Autoloading Cell – ALD

- Materialein- und -ausgang erfolgt über ein Hochregallager.

- Der Roboter be- und entlädt Werkstücke auf einer universellen Smart-Spannvorrichtung.

- Roboterprogramme werden automatisch an den Roboter übertragen.

Resultat

- Autonomes Werkstück-Handling

- Automatisiertes Laden von Rohmaterial aus der Palettenstation in das Spannfutter

- Automatisiertes Umgreifen zwischen Bearbeitungsschritten (OP10 zu OP20)

- Automatisiertes Entladen fertiger Teile vom Spannfutter zurück in die Palettenstation

- Automatisierte Produktionsplanung und Terminierung

- Just-in-Time-Produktion

- Echtzeit-Prozessübersicht (Situational awareress)

- Schnelle Durchlaufzeiten

Roboter-gestütztes FMS

- Ein Roboter bedient bis zu sechs Mazak 5-Achs-Fräsmaschinen

- Nullpunktplatten werden direkt auf den Maschinentisch geliefert

- Werkzeugwechsel erfolgt über die Magazintür

- Kleiner Puffer sorgt für zusätzliche Flexibilität

- Materialein- und -ausgang erfolgt über eine Autoloading-Zelle, mit der Option für AGV-gestütztes Werkzeugmanagement

Resultat

- Autonome 5-Achs-Fräsfertigung

- Automatisiertes Paletten-Handling

- Minimale Be- und Entladezeit, maximale Bearbeitungszeit

- Automatisiertes Werkzeug- und Werkzeugdatenmanagement

- Automatisierte Produktionsplanung und -feinplanung

- Just-in-time Produktion

- Echtzeit-Prozessübersicht (Situational Awareness)

- Kurze Durchlaufzeiten

Das klingt

interessant?

Greifen Sie einfach zum Telefon

oder schreiben Sie uns –

wir sind für all Ihre Fragen da!

„*“ zeigt erforderliche Felder an