Wachstum durch Menschen, kontinuierliche Verbesserung und automatisierte Prozesse

THE ORIGINAL ARTICLE PUBLISHED IN MASKINOPERATÖREN 09/2023 IN SWEDISH

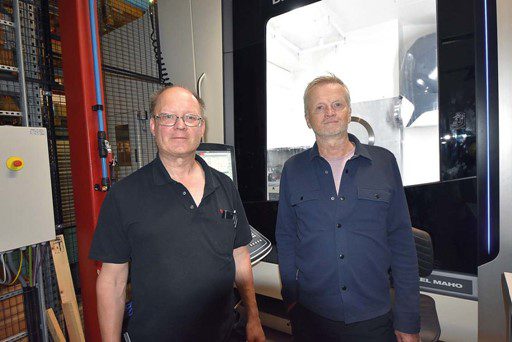

Maschinenbediener Jon Sandqvist, Produktionstechniker Erik Englund, Produktionsleiter Tord Johansson von Rototilt und Verkaufsleiter Henrik Brodén von Fastems.

Ein signifikanter Anstieg der Kundennachfrage setzte den Startschuss für eine langfristige Entwicklungsarbeit bei Rototilt Group AB, einem schwedischen Hersteller, der Baumaschinen in effiziente Werkzeugträger verwandelt. Das Unternehmen entwickelt und fertigt Maschinenanbaugeräte, Tiltrotatoren, Steuerungssysteme, Werkzeuge und technische Lösungen, die Baggerfahrern ein sicheres, präzises und effizientes Arbeiten ermöglichen.

Bereits 2015 erkannte Rototilt, dass die eigene Effizienz innerhalb weniger Jahre gefährdet sein könnte – die Kapazitätsgrenze ihrer Fabrik rückte näher. Heute verfügt das Unternehmen über eine neue Fertigungshalle, in der Maschinen, Automatisierung und Menschen nahtlos zusammenarbeiten. Doch wie wurde dieses Ziel erreicht?

Rototilts Produktionsingenieur Erik Englund hat ein Leuchten in den Augen, wenn er die verschiedenen Strategien zur Kapazitätssteigerung zusammenfasst:

„Wir haben unsere Produktionsprozesse kontinuierlich beschleunigt, um mehr auf effiziente und nachhaltige Weise zu produzieren. Während die Anzahl der Mitarbeiter, Maschinen und der Produktionsfläche stark gewachsen ist, haben wir auch neue Strategien zur Kapazitätssteigerung erlernt. Jetzt sprechen wir darüber, unsere mannlose Produktion auszubauen, um unsere Bearbeitungskapazität rund um die Uhr zu nutzen – und gleichzeitig Lösungen einzusetzen, die uns helfen, den Output pro Stunde zu erhöhen.“

Die zunehmende Komplexität und Dynamik in der industriellen Fertigung erfordert intelligente Automatisierung, die eine flexible und effiziente High-Mix-Produktion ermöglicht.

Menschen, die FMS-Technologie in Rototilts Traumfabrik in Vindeln nutzen

Die Umstellung auf Einzelteilfertigung beeinflusste maßgeblich das Design von Rototilts neuer Produktionsstätte. Die 4.000 Quadratmeter große Fertigungsanlage ist das Ergebnis systematischer Arbeit und der engen Einbindung von Eigentümern, Management und Mitarbeitenden. Im Fokus der Produktion stehen Volumen, verschiedene Szenarien, Prinzipien für Layouts, Materialflüsse sowie die schnelle, herausforderungsgetriebene Erprobung von Produktionskonzepten und Produktionsplanung. Dadurch ist die Fertigung in Vindeln in der Lage, eine große Variantenvielfalt in kleinen Stückzahlen zu produzieren.

Das Herzstück der gesamten Produktion bildet ein 100 Meter langes und 10 Meter hohes Fastems FFS (Multi-Level System), eines der größten flexiblen Fertigungssysteme in den nordischen Ländern. Es wurde während des Baus der Fabrik installiert und seitdem kontinuierlich aktualisiert, um den neuen Produktionsanforderungen gerecht zu werden. Heute sind 12 multifunktionale CNC-Bearbeitungszentren an das System angeschlossen.

„Unser FMS schläft nie; wir fertigen Produkte ‚just in time‘ in einem vollständig automatisierten Prozess. Die Anforderungen unserer Kunden erfordern eine auftragsgesteuerte Produktion. Wir haben ein neues Modellierungsprogramm eingeführt, nutzen vermehrt 5-Achs-Bearbeitungstechnologie und entwickeln unsere Methoden kontinuierlich weiter, um die Produktion immer effizienter zu gestalten“, erklärt Erik Englund.

Maschinenbediener Björn Andersson und Produktionsleiter Tord Johansson.

Fastems Manufacturing Management Software ermöglicht eine noch höhere mannlose Produktionskapazität

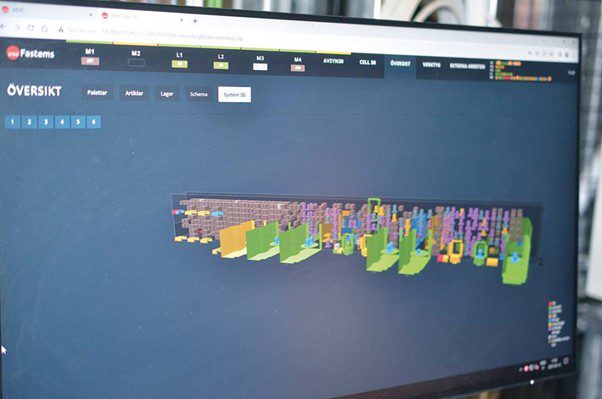

Die MMS bietet eine Live-3D-Ansicht des FMS mit farblichen Statusanzeigen für jede Maschine und jeden Arbeitsvorgang.

Maschinenbediener können die aktuellen und bevorstehenden Aktivitäten sowie Arbeitslisten im System problemlos verfolgen.

The original article was published in Swedish in Maskinoperatören Nr 5 | September 2023