Mit einem maßgeschneiderten Automatisierungssystem zum weltweit führenden Branchenführer in der Teilefertigung

2021 hat das SLB-Werk in Béziers, Frankreich, ein flexibles Fertigungssystem (FFS) umgesetzt, das die gesamte Produktionskette miteinander verbindet. Mit einem Fokus auf Prozesse statt Produkte kann das Werk jetzt komplexe Bauteile für verschiedene Branchen herstellen – und das zu weltweit konkurrenzfähigen Preisen.

Das Werk in Béziers blickt auf eine über hundertjährige Geschichte zurück, die 1920 in der Eisenbahnindustrie begann. 1958 wurde das Werk zu einem Kompetenzzentrum für Zerspanung, Schweißen, Montage und Prüfung von Großgeräten für die Öl- und Gasexploration. Seit 2016 gehört das Werk zu SLB und zählt heute zu den Vorzeigewerken des Unternehmens.

Mit der Energiewende, internationalem Wettbewerb und Marktschwankungen begann das SLB-Werk in Béziers, seine Produktion zu diversifizieren und neue Marktsegmente in Frankreich und Europa zu erschließen. 2021 wurde das Werk ausgewählt, Genvia – ein Unternehmen für saubere Wasserstofftechnologie – als Pilotanlage für die Produktion von Systemen und Modulen für Hochtemperatur-Elektrolyseure für dekarbonisierten Wasserstoff zu beherbergen. Im selben Jahr wurde das Werk mit dem flexiblen Fertigungssystem (FFS) von Fastems ausgestattet, das neue Arbeitsweisen ermöglicht und für mehr Flexibilität, Effizienz und Innovation sorgt.

Ein FFS, das die gesamte Produktionswertschöpfungskette vereint

Als einer der größten Arbeitgeber der Stadt und ein führender Industriebetrieb in der französischen Region Okzitanien entwickelt sich das SLB-Werk in Béziers kontinuierlich weiter, um den Herausforderungen der Energiewende zu begegnen. Der Fokus liegt dabei auf Projekten in den Bereichen dekarbonisierter Wasserstoff und erneuerbare Energien. Das FFS hat dabei einen echten Wendepunkt markiert.

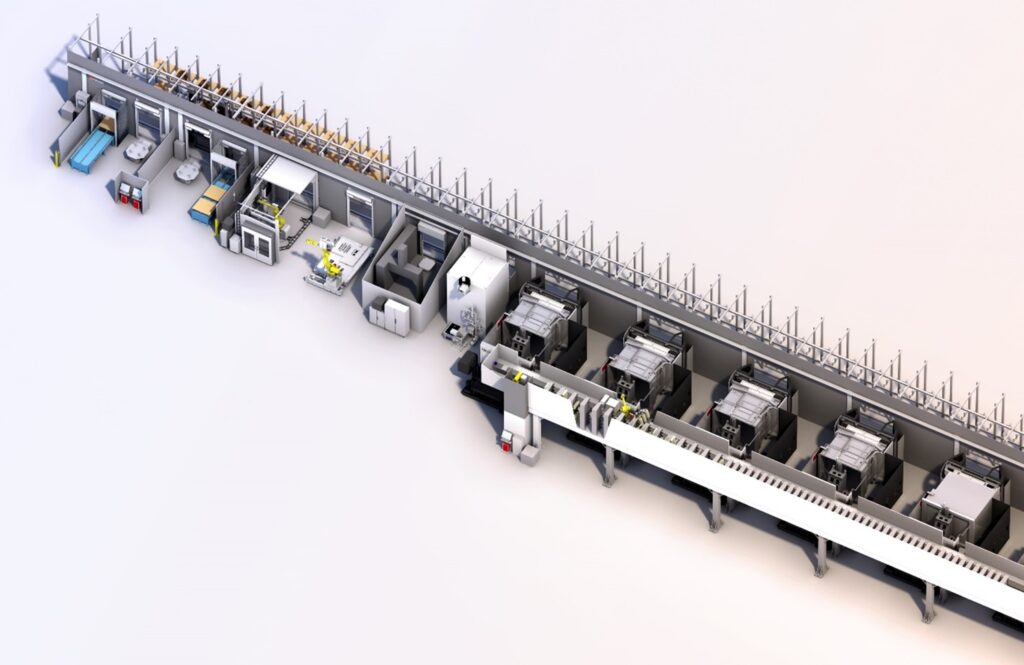

Um das Potenzial der FFS-Technologie voll auszuschöpfen, automatisiert das System im SLB-Werk in Béziers nicht nur die Zerspanung – es integriert auch die gesamte Produktionswertschöpfungskette, einschließlich Wärmebehandlung, Maßkontrolle und Entgraten. Das FFS übernimmt alles, von Rohmaterial bis hin zu Halbfertigprodukten.

SLB-Werk in Béziers: Rekorde bei Durchlaufzeiten, Effizienz und Qualität

„Diese strategische Investition ist ein Meilenstein in der Reindustrialisierung und spiegelt den Fortschritt wider, den viele Länder anstreben. Mit unserem Ziel, ein FFS einzusetzen, das höchste Flexibilität und Effizienz vereint, haben wir unsere Anforderungen klar an unseren Automatisierungspartner Fastems kommuniziert – und sie haben uns eine maßgeschneiderte Lösung geliefert. Das System integriert die gesamte Produktionswertschöpfungskette, von Rohmaterialien bis hin zu Halbfertigprodukten, und bietet eine bemerkenswerte Flexibilität, die weltweit Maßstäbe setzt. Es eröffnet uns die Möglichkeit, komplexe technische Bauteile für unterschiedlichste Branchen auf höchstem Niveau zu fertigen“, betont Luc Mas, Direktor des SLB-Werks in Béziers.

Das FMS im Werk in Béziers nahm 2021 nach nur sieben Monaten Design- und Installationsarbeit in enger Zusammenarbeit zwischen den Teams von SLB und Fastems den Betrieb auf. Innerhalb von nur drei Jahren hat das Werk einen neuen Maßstab für alle Fastems-Installationen in diesem Sektor gesetzt und sich zu einer der weltweit produktivsten und effizientesten flexiblen Fertigungsanlagen entwickelt.

Seit seiner Inbetriebnahme läuft das FMS im Werk rund um die Uhr und hat beeindruckende Erfolge erzielt. Die Produktionsqualität wurde deutlich verbessert, und die Durchlaufzeiten konnten um 70 % verkürzt werden. Dank der hohen Produktionsflexibilität kann das Werk in Echtzeit auf Nachfrageänderungen reagieren. Darüber hinaus ist das FMS mit einer Spindelauslastung von über 90 % äußerst ressourceneffizient und ermöglicht eine drei Mal höhere Produktionskapazität pro Bearbeitungszentrum.

„Dank der Möglichkeiten unserer FMS-Linie ist das Werk in Béziers äußerst wettbewerbsfähig geworden. Wir sind jetzt sogar in der Lage, bestimmte Bauteile hier in Frankreich zu fertigen, die bisher im Ausland produziert wurden. Das hat sich positiv auf die lokale Beschäftigung ausgewirkt: Es wurden nicht nur neue qualifizierte Arbeitsplätze geschaffen, sondern auch die Qualifikationen bestehender Stellen durch Schulungen in Automatisierungsprozessen und künstlicher Intelligenz erweitert“, erklärt Luc Mas.

Das System setzt neue Maßstäbe als Arbeitgeber und Fertiger

Automatisierte Fertigung revolutioniert Arbeitsplätze, indem sie sie ergonomischer, sicherer und zukunftsfähiger gestaltet. Damit prägt sie nicht nur die moderne Industrie, sondern macht die Fertigungsbranche auch zu einem attraktiven Karriereziel für die nächste Generation.

Aus technologischer Sicht punktet das FFS im Werk Béziers mit der Fähigkeit, neue Fertigungsaufträge flexibel und mit minimalem Risiko zu übernehmen. Die Entwicklung eines wirtschaftlichen Mehrprodukt-Fertigungsprozesses verschafft dem Standort einen entscheidenden Wettbewerbsvorteil und reduziert die Abhängigkeit von einzelnen, zyklischen Industriezweigen erheblich.

„Das FFS hat im SLB-Werk in Béziers neue Maßstäbe gesetzt und uns als Treiber der industriellen Transformation etabliert. Mit der Digitalisierung unserer Fertigung sind wir zu einem wichtigen Akteur der industriellen Revitalisierung auf regionaler, nationaler und globaler Ebene geworden. Die Modernisierung hat uns nicht nur ins Rampenlicht der French Fab gerückt, sondern uns auch 2022 das renommierte Label ‚Vitrine Industrie du Futur‘ eingebracht – eine beeindruckende Anerkennung! Und das Beste: Unsere FFS-Erfolgsgeschichte hat gerade erst begonnen … bleiben Sie gespannt!“ betont Luc Mas.

Technische Information über das FFS:

- Fünf 5-Achs-Bearbeitungszentren

- 53 Bearbeitungspaletten und 33 Materialpaletten

- Gantry-Werkzeuglager mit Platz für 1.000 Schneidwerkzeuge

- Roboter-gestützte Zelle für Entgraten und Markieren

- Induktionshärtungszelle

- Koordinatenmessmaschine (CMM)

- Waschmaschine

- Anbindung an Remote-Anwendungen mit gemeinsam genutzten Daten