FMS steuert einen effizienten Materialfluss zur Wärmebehandlung

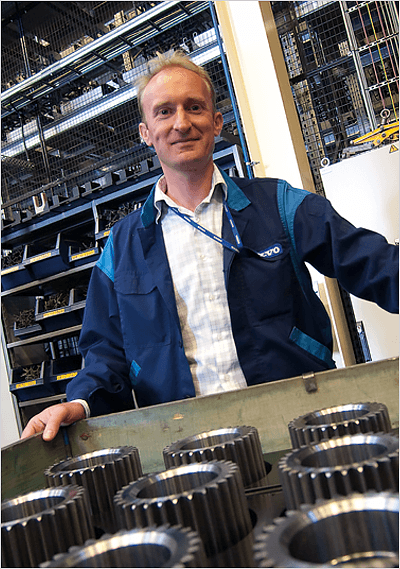

„Durch die Integration von FMS und dem Härtungsofen wurden die Kapazität erhöht, der Lagerplatzbedarf gesenkt und die Arbeitsumgebung verbessert“, erklärt Lorin Mayer Nordström, Chef der Verfahrensentwicklung in der Produktionstechnik bei Volvo Construction Equipment in Eskilstuna.

Welchen Nutzen bringt die Kombination einer Härtungsanlage mit einem FMS?

Die Antwort lautet: gesteigerte Kapazität, höhere Verfügbarkeit und eine verbesserte Arbeitsumgebung. – „Wenn sie das Hochregallager sehen, wundern sich viele Leute immer noch, was wir da tun“, erklärt Lorin Mayer Nordström, Chef der Verfahrensentwicklung in der Produktionstechnik bei Volvo Construction Equipment in Eskilstuna.

Volvo fertigt Getriebe- und Achskomponenten für Radlader, Kipper und Straßenfräsen. Die Komponenten werden an fünf Fabriken in Europa, den USA und Südamerika geliefert. 80 Prozent aller in Eskilstuna gefertigten Produkte passieren die Härtungsanlage. Die Wärmebehandlung ist im doppelten Sinne kritisch. Zum ersten ist die Wärmebehandlung von entscheidender Bedeutung für die Qualität und die Verschleißfestigkeit. Zum Zweiten ist eine hohe Verfügbarkeit der Anlage erforderlich, um die Einhaltung von Lieferterminen sicherzustellen. – „Früher hatten wir große Pufferbestände. Die Härtungsanlage konnte ohne Probleme eine Woche stillstehen. Heute haben wir keine Puffer mehr“, erläutert Lorin Mayer Nordström.

Gleicht den Fluss aus

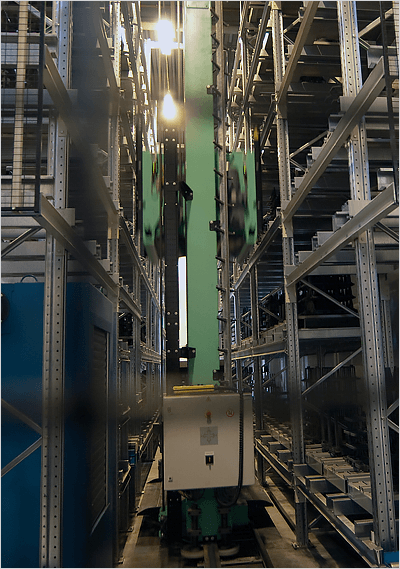

Volvo konzentriert sich stark auf eine schlanke Produktion. Daher sind viele Besucher der Wärmebehandlungsanlage gelinde gesagt überrascht, wenn sie etwas sehen, das wie ein Hochregallager aussieht.

– „Die Antwort lautet: Es handelt sich um ein Magazin, das den Fluss zwischen der maschinellen Bearbeitung, die je nach Art der Komponente und Kundenanforderungen mit verschiedenen Geschwindigkeiten ausgeführt wird, und dem Härtungsofen, der immer mit derselben Geschwindigkeit arbeitet, ausgleicht. Außerdem hat das Magazin die Handhabung von Vorrichtungen für die Wärmebehandlung übernommen, die bisher manuell behandelt wurden.“

Die Härtungsanlage wurde 2005 von Volvo errichtet und 2006 in Betrieb genommen. Vor dem Bau wurden sorgfältige Studien durchgeführt und Härtungsanlagen in ganz Europa besucht. Das Ziel bestand darin, eine Produktionsstätte mit wenig gebundenem Kapital und hoher Verfügbarkeit zu schaffen, die erweitert werden kann, ohne dass in den Arbeitsfluss des restlichen Werks eingegriffen wird.

Nur eine der untersuchten Anlagen kam den Anforderungen nahe. Sie befand sich in der Getriebefabrik der früheren Schwesterfirma Volvo Cars in Köping, heute bekannt unter Getrag All Wheel Drive. Diese Anlage wurde Anfang der 80er Jahre errichtet und bestand aus einem Hochregallager, das in einen Härtungsofen integriert war.

Schlüsselfertige Anlage

In Eskilstuna wurden mit ähnlichen Lösungen für die maschinelle Bearbeitung gute Erfahrungen gemacht. Es waren bereits sechs FMS-Systeme mit angebundenen Bearbeitungszentren vorhanden. Sie alle waren von Fastems geliefert worden, und Volvo wusste, dass es sich bei Fastems um einen Lieferanten handelt, der für hohe Verfügbarkeit und schnellen Service steht. – „Wir bestellten die neue, schlüsselfertige Anlage beim Ofenhersteller, entschieden uns aber für Fastems als Lieferant des FMS-Systems“, erzählt Lorin Mayer Nordström. Beim Kauf der schlüsselfertigen Lösung war man sich bewusst, dass die Integration der beiden Steuerungssysteme der kritischste Punkt ist. Volvo wollte, dass das FMS-System den Materialfluss zum und vom Ofen steuert, der seinerseits eine Rückmeldung an den Auftraggeber geben sollte.

Der Fluss durch die Anlage wurde sorgfältig geplant. Für den Rest der Fabrik besteht die Härtungswerkstatt aus zwei Rollenförderern. Eine wird für das Laden der weichen Komponenten in das FMS verwendet, der andere transportiert die fertigen Produkte hinaus.

Problemloser Betrieb

Was diese Anlage von so vielen anderen unterscheidet ist die Vielfalt an Artikeln. Wir sprechen hier von etwa 100 Produkten. Außerdem überwacht das System die Härtungsvorrichtungen, auf denen alle Artikel für die Härtung befestigt werden. Wenn ein Artikel ankommt, wird er zuerst mithilfe eines Krans auf einen Palettenplatz gehoben. Danach wird die passende Vorrichtung angefordert und mit den Artikeln beladen. Das Ergebnis wird dann zurück an das Magazin gesendet. – „In Zukunft wird die Konstruktion der Vorrichtungen unmittelbar nach der maschinellen Bearbeitung von Robotern gehandhabt werden“, so Lorin Mayer Nordström. Die einsatzbereite Vorrichtung wartet auf ihren Einsatz. Sie wird dann durch das Regalbediengerät angeliefert, und die Ladepalette wird automatisch entfernt, bevor die Vorrichtung in den Ofen eingefahren wird. Das FMS liefert außerdem das richtige Rezept für das aktuelle Produkt an das Steuerungssystem des Ofens. Eine so enge Integration war noch nie zuvor erreicht worden. Dies ist der Grund, weshalb das Hochregallager so gebaut wurde, dass es von außen be- und entladen werden kann. – „Wir mussten diese Möglichkeit noch nie ausschöpfen, obwohl wir zeitweise die Anlage mit einer höheren Kapazität betrieben haben als vorgesehen“, erzählt Lorin Mayer Nordström.

Bereit für die Erweiterung

Nach der Wärmebehandlung und dem Abkühlen kehren die Artikel auf einem anderen Rollenförderer zurück, werden auf eine Palette geladen und zurück ins Magazin transportiert.

Der Fluss ist nicht das Einzige, was sich verbessert hat. Das System ist auch flexibler als konventionelle Lösungen, es hat zu einer Verbesserung der Arbeitsumgebung geführt und zu ergonomischen Verbesserungen. Die Komponenten sind schwer, einige wiegen bis zu 25 kg. Die Anzahl manueller Arbeitsphasen wurde signifikant reduziert, und außerdem ermöglicht die Arbeitsmethode eine bessere Planung der Arbeit. Bei einer zeitweiligen Abwesenheit des Personals ist es beispielsweise möglich, das Magazin zum Ausgleichen der Arbeitslast zu nutzen und so einen sicheren Betrieb der Wärmebehandlung zu garantieren.

Nach drei Jahren Betrieb mit hoher Verfügbarkeit bereitet sich Volvo nun auf den nächsten Schritt vor. Die Anlage wird für die doppelte Kapazität vorbereitet. Diese wird durch die Erweiterung des Magazins und die Installation eines weiteren Härteofens erreicht. Die Erfahrung zeigt, dass ein Regalbediengerät sowohl von der Kapazität als auch von der Verfügbarkeit her ausreicht, um zwei Härtungsöfen zu bedienen.

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.

„*“ zeigt erforderliche Felder an