Vom alternativen Anbieter zum bewährten Partner

Zum Zeitpunkt seiner Modernisierung, also vor etwa sieben Jahren, ergriff das Unternehmen Zwick GmbH & Co. KG die Chance, seine bestehenden Automationsstrategien für Werkzeugmaschinen noch einmal gründlich zu überdenken. Schließlich fiel die Entscheidung zugunsten eines flexiblen Palettencontainers (FPC) von Fastems. Damit sollten Rotationsspeichersysteme oder Palettenpools bald der Vergangenheit angehören.

„Wir ruinieren alles“, stellt Reinhold Pöschko (Dipl.-Ing-, FH), Produktionsleiter bei Zwick, fest und meint damit nicht sich selbst oder seine Mitarbeiter, sondern vielmehr die Produkte des Unternehmens.

Wenn die intelligente Zerstörung zur Sprache kommt, wird in der Regel auch auf die Prüfsysteme der Zwick Roell Gruppe verwiesen. Das Unternehmen mit Firmensitz in Einsingen in der Nähe von Ulm ist jedenfalls weltweit Marktführer in der statistischen Materialprüfung und der führende Lieferant dynamischer Prüfsysteme.

Systeme für ein breites Anwendungsspektrum

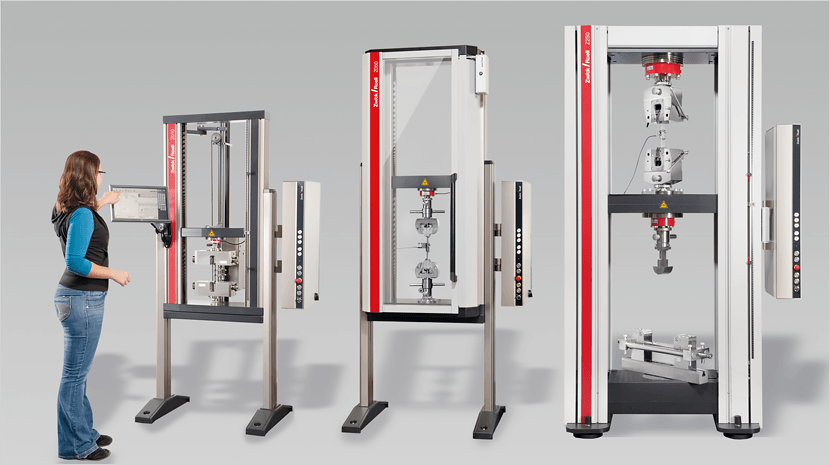

Als Teil der Zwick Roell Group entwickelt und fertigt die Zwick GmbH & Co. KG Prüfsysteme, -geräte und -maschinen für die Branchen Kunststoff, Medizintechnik sowie für Metall und Automobilprodukte, für die sämtliche Lösungen im Kraftbereich zwischen 200 N und 250 kN in der Standardserienproduktion eingesetzt werden können. „Alles, was darüber hinausgeht, wird von unserer Spezialabteilung für projektspezifische Maschinen erledigt, die sich neben größeren Kraftbereichen auch mit sämtlichen Automatisierungsprozessen und dynamischen Prüfanwendungen befasst“, erklärt Reinhold Pöschko. Die Lösungen von Zwick verdanken ihre intelligenten Verfahren testXpert, der eigens entwickelten Master-Software des Unternehmens für alle Systeme, die den Betrieb nicht standardmäßiger Prüfprozesse gewährleistet oder steuert und die sich zudem an die Kundenspezifikationen anpassen lässt.

Auch die Serienfertigung erfordert Flexibilität

Das Segment der projektspezifischen Maschinen ist vor allem auf den Kunden zugeschnitten, da all diese Systeme von robotergestützten Inspektionssystemen bis hin zu hochkomplexen dynamischen Prüfmaschinen auf der Grundlage von Kundenspezifikationen entwickelt und hergestellt werden.

Pöschko bezeichnet die in der Serienfertigung hergestellten Produkte „zu einem gewissen Grad“ als „Katalogwaren“, die innerhalb weniger Wochen ausgeliefert werden können. „Nichtsdestotrotz werden mitunter auch kundenspezifische Entwicklungen, von geringfügigen Änderungen bis hin zu aufwendigeren Anpassungen, für diese Komponenten benötigt“. Mit einem Anteil von nahezu 50 % am Gesamtumsatz stellt die Serienfertigung den umsatzstärksten Bereich bei Zwick dar.

Großes Produktionsspektrum mit integriertem Design

Die Produktpalette von Zwick ist das Ergebnis der firmeninternen Bearbeitung und wurde um die Metallzerspanung und die firmeneigene Lackierung ausgeweitet. „Dies bietet uns die Möglichkeit, dank der internen Planung äußerst flexibel zu reagieren.“ Für Pöschko sind eine breite Produktpalette und ein hohes Maß an Flexibilität unmittelbar an hochqualifizierte Mitarbeitern, die in der Lage sind, unterschiedlichste Maschinen zu bedienen, sowie an ein umfassendes Fertigungskonzept gebunden, z. B. durch den Einsatz einheitlicher Bedienelemente desselben Herstellers für die Maschinen oder die Einteilung der Fertigung in „Werkzeugmaschineninseln“, um nur einige Ansätze zu nennen.

Bis zu 15.000 verschiedene Komponenten

„Wir erbringen unsere Dienstleistungen im Grunde für Zwick und produzieren daher für alle Bereiche des Unternehmens, also für die Serienproduktion und projektspezifische Maschinen genauso wie für den Bereich Kundendienstleistungen. Die einzelnen Komponenten umfassen zwischen 14.000 und 15.000 Teile pro Jahr, wobei jährlich etwa 4.000 neue Teile hinzukommen, die andere Produktionsteile weitgehend ersetzen. In diesem Kontext stellt eine Losgröße von bis zu 60 Teilen schon eine Großserie für uns dar. Für uns ist beinhaltet eine mittlere Losgröße im Durchschnitt sechs Teile. Demnach widmen wir uns vor allem der Fertigung von individuellen und Kleinserien“, stellt der Produktionsleiter fest und fügt hinzu:

„Das macht eine Automatisierung nicht gerade zu einem einfachen Unterfangen!“

Durch seine weitreichenden Erfahrungen mit Rotationsspeichern ist sich Pöschko dessen bewusst, dass die Automatisierung der Prozesse wie auch Flexibilität absolut notwendig sind für die Aufrechterhaltung einer konstanten Produktivität: „Aus diesem Grund haben wir 1999 die erste Werkzeugmaschine mit Rotationsspeichersystem erworben und seitdem fortlaufend in Multipalettensysteme investiert. „Für uns ist beinhaltet eine mittlere Losgröße im Durchschnitt sechs Teile. Demnach widmen wir uns vor allem der Fertigung von individuellen und Kleinserien.Im Jahr 2006, als wir eine Investition in einen Ersatz für das ältere Bearbeitungszentrum planten, wurde das bestehende Automationskonzept erneut unter die Lupe genommen. Zu diesem Zeitpunkt hatten wir bereit viel Erfahrung mit zwei Maschinen mit Rotationsspeicher gesammelt. Die Investition in eine neue Maschine mit einem Rotationsspeichersystem oder einem Palettenpool bedeutet, dass die Automationslösung immer an die jeweilige Maschine gebunden ist. Bei dem Kauf eines neuen Bearbeitungszentrums müssen Sie also auch in die Automatisierung investieren.“

Alternative für eine unflexible Kombination

Auf der Suche nach einer Alternative für eine Kombination von Lösungen, die nach Ansicht des Produktionsleiters einfach zu wenig flexibel war, entschied sich Zwick für den flexiblen Palettencontainer (FPC) von Fastems. Bei den flexiblen Palettencontainern von Fastems handelt es sich um vollständig flexible Fertigungssysteme (FFS), die dem Kunden bereits fertig konfiguriert in einem Container ausgeliefert werden und sich daher innerhalb kürzester Zeit implementieren lassen. Jeder FPC kann an zwei identische Werkzeugmaschinen angebunden werden. Beim Austausch einer Maschine ist zur Automatisierung der neuen Maschine der Anschluss eines FPC möglich. Die Automationslösung von Fastems lässt sich bei Bedarf ebenfalls um einen Container erweitern, sodass die Anzahl der Palettenplätze erhöht werden kann.

Parallele Umrüstung

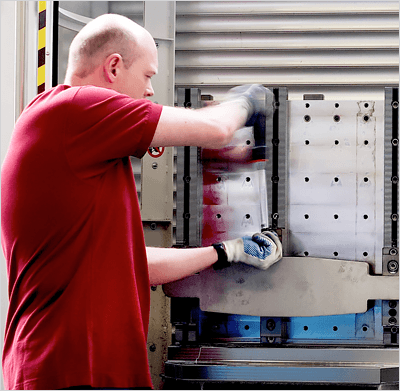

Mit dem Kauf des hochdynamischen Bearbeitungszentrums HEC 400 D der Firma Starrag-Hekkert fand erstmals ein FPC von Fastems seinen Weg in den Produktionsbereich von Zwick. „Die vierachsige Maschine wurde fast ausschließlich zur Fertigung von Zubehörteilen aus Stahl eingesetzt – insbesondere zur Produktion von Probenhaltern und Spannbacken für unsere Prüfsysteme.“ Der FPC-750 mit einer Nennlast von 750 kg verfügt in der Konfiguration für Zwick über 12 Palettenplätze. „Jede Vorrichtung spannt ein spezielles Teil zur Bearbeitung auf, obwohl wir uns stets darum bemühen, Standardbefestigungsvorrichtungen einzusetzen. Zu diesem Zweck müssen wir sicherstellen, dass lange Bearbeitungszeiten vermieden und nur sehr geringe Mengen bearbeitet werden, obwohl die vollständige durchgängige Bearbeitung immer auch Umspannvorgänge einschließt. Durch die parallele Umrüstung sparen wir Zeit und erhalten außerdem die Möglichkeit, mit der Werkzeugmaschine in Kombination mit dem FPC einen hohen Automationsgrad zu erzielen. Dadurch wiederum können wir extrem schnell und flexibel auf die Anforderungen der Kunden reagieren“, ergänzt Pöschko.

Mannarme Schichten

Die Planung der Fertigung kann auf der Grundlage der Informationen des Fertigungsleiters stets zwei Tage im Voraus vorgenommen werden. „Was uns danach erwartet, wissen wir nicht. Daher müssen wir flexibel reagieren können und dringende Aufträge in bereits bestehende Pläne einbinden, was mit dem FPC gar kein Problem ist. Da wir außerdem mit einem eigenen Gleitzeitmodell im Zweischicht-Betrieb arbeiten, können wir dank des FPC und der HEC 400 D nachmittags in einer versetzten mannlosen Schicht arbeiten.“

Ideal für Einstiegsprozesse mit geringem Platzbedarf

Nach mehr als sieben Jahren Erfahrung mit dem FPC scheint Pöschko mehr als zufrieden mit der Automationslösung. Die Frage, aus welchem Grund die Entscheidung zugunsten eines FPC und nicht sofort zugunsten eines FMS fiel, beantwortet der Produktionsleiter folgendermaßen: „Das potenzielle Anwendungsspektrum solcher Multi-Level-Systeme ist eindeutig größer: Von einer Bearbeitungszelle mit einer Werkzeugmaschine bis hin zu flexiblen Fertigungssystemen für die Anbindung verschiedenster Werkzeugmaschinen lassen sich Komponenten unterschiedlicher Hersteller flexibel einsetzen. Wie in jeder Fertigungsstätte ist auch bei uns der Flächenbedarf von entscheidender Bedeutung. Ein FPC ist kompakt und lässt sich aus diesem Grund problemlos und auch nachträglich in bestehende Fertigungsprozesse integrieren. Daher ist ein FPC die ideale Lösung für Unternehmen, die einfach Erfahrungen mit alternativen Automationslösungen gewinnen möchten.“

Drei neue flexible Palettencontainer in nur drei Jahren

Zumindest bei Zwick ist die Lösung von Fastems schon lange keine bloße Alternative mehr, da sich der FPC zu einem festen Bestandteil der Produktionsstrategie etabliert hat. Im Rahmen der Modernisierung der Maschinen im Jahr 2011 mit einer H 2000 von Heller wurde auch in einen zusätzlichen FPC mit 12 Palettenplätzen investiert. 2012 wurde eine Werkzeugmaschine von Heller, die H 4000, für die Fertigung von Traversen hinzugefügt. Diese Maschine wurde dann an den FPC 1000 mit 12 Palettenplätzen angebunden. Dass Zwick inzwischen ganz und gar überzeugt von dem Automationskonzept von Fastems ist, wird durch die jüngsten Pläne deutlich: Dieses Jahr wird eine zusätzliche H 4000, einschließlich eines FPC als integrierte Automationskomponente, genutet, um die Produktivität in der Fertigung zu steigern. Das Bearbeitungszentrum und der FPC werden in Kürze eine ältere Maschine mit einem Rotationsspeichersystem ersetzen.

Related products:

Was können wir für Sie tun?

Rufen Sie uns an oder senden Sie uns einfach eine kurze Nachricht.

„*“ zeigt erforderliche Felder an